Für das Beste im Haustier

Optimierung eines Extruders für die Tierfutterproduktion (Strömungssimulation)

Back

Contact

Home

Für das Beste im Haustier

Optimierung eines Extruders für die Tierfutterproduktion (Strömungssimulation)

Back

Contact

Home

Für das Beste im Haustier

Optimierung eines Extruders für die Tierfutterproduktion (Strömungssimulation)

Back

Contact

Home

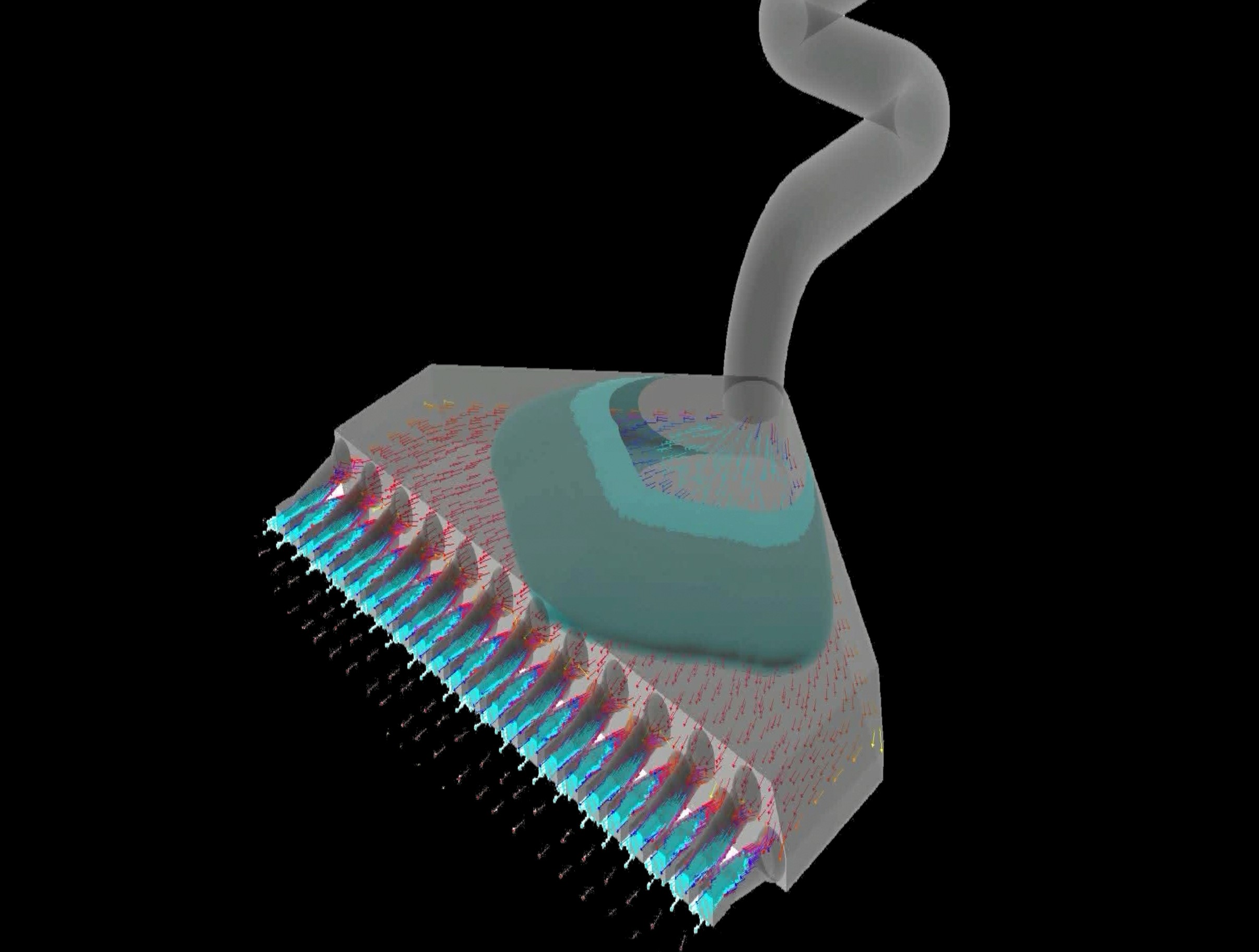

Haustierfutter für Katzen und Hunde wird üblicherweise in ganzen Produktionsketten hergestellt. Zunächst wird die Rohmasse in einen Extruder gepumpt. Durch eine Extrusionsform (Die) wird die Masse in separate Stränge heraus gedrückt. Diese Stränge werden über ein Transportband durch einen Heißluft Ofen geführt. Nachdem sie dort gekocht wurden, werden die Stränge automatisch in einzelne Stücke geschnitten und in Dosen und Beutel abgepackt.

Die kritische Phase des Prozesses ist die Extrusion. Trotz des hohen statischen Druckes im Extruder und in der Form, muss garantiert werden, dass das Produkt nicht beschädigt wird. Außerdem müssen die einzelnen Stränge exakt dieselbe Qualität und denselben Massenstrom aufweisen. Diese beiden Bedingungen zu erfüllen ist besonders schwierig, da ein breites Spektrum verschiedener Produkte mit völlig unterschiedlichen Dichten und Viskositäten mit nur einer Maschine verarbeitet werden soll. Diese Produkteigenschaften (Dichte und Viskosität) haben einen starken Einfluss auf die Strömung des Produktes durch den Extruder.

Um bereits in der Designphase einer neuen Maschine mehr Informationen über die Verteilung der Massenströme der Rohmasse zu erhalten, wurde FlowMotion beauftragt ihre strömungsmechanische Expertise zuzufügen. Da Messungen innerhalb des Extruders nur schwer durchführbar sind, wurden Strömungssimulationen (CFD Computational Fluid Dynamics) eingesetzt. Damit sollten die internen Strömungsvorgänge für verschiedene Extrusions-Konzepte untersucht werden.

Wegen der verschiedenen Produkte mit unterschiedlichsten Zusammensetzungen sind normalerweise die für die Simulation notwendigen Stoffeigenschaften, wie Dichte und Viskosität unbekannt. Somit war es notwendig, auf Basis von Druck- und Massenstrommessungen, ein “künstliches Fluid” zu entwickelt, welches die realen Produkte repräsentieren kann. Durch Variation der Dichte und der Viskosität des “künstliches Fluid” konnte das Einsatzgebiet des Extruders bestimmt werden. Außerdem lieferten die Simulationen neue Ideen, um in Zukunft noch weiter verbesserte Produktions-System zu entwickeln.

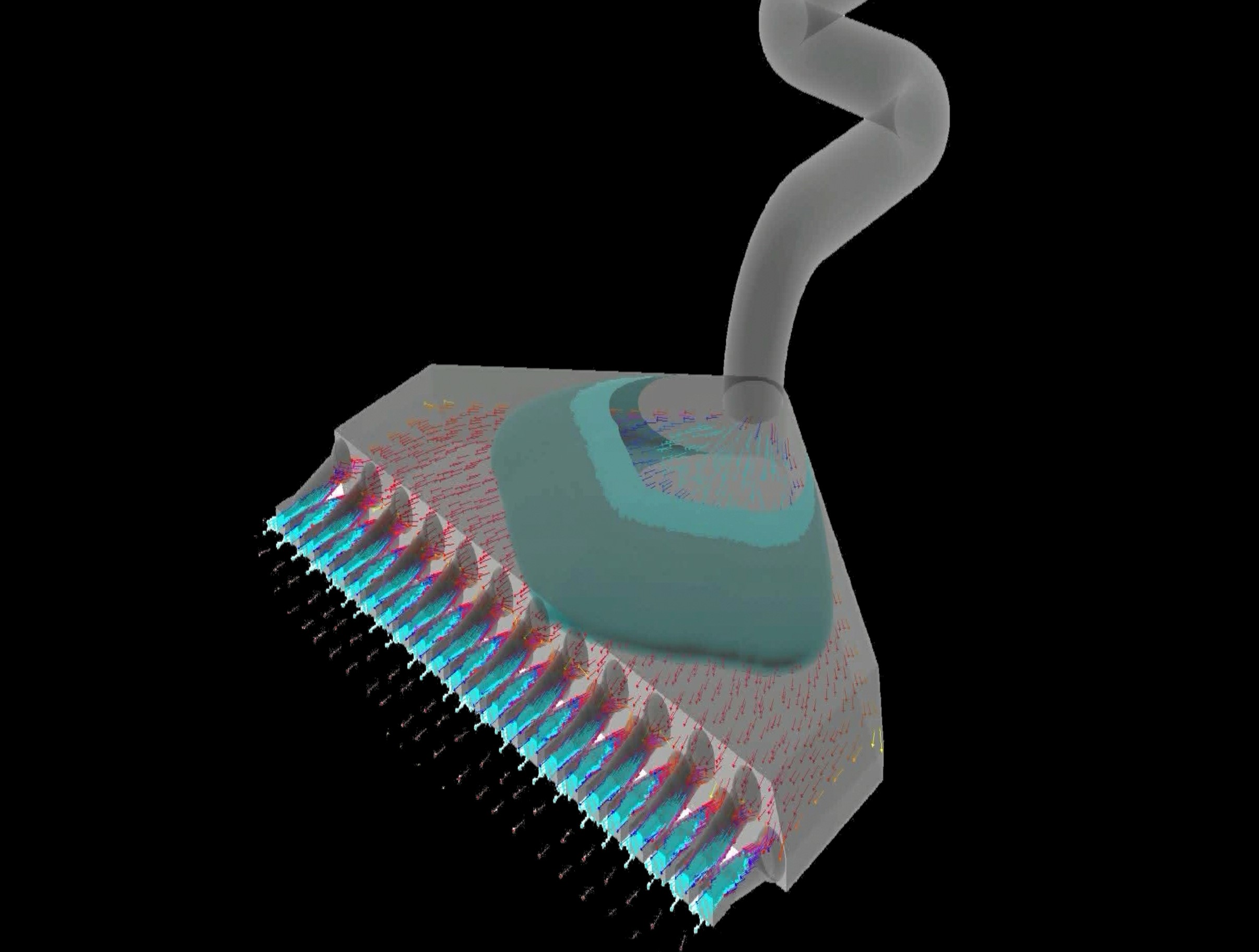

Haustierfutter für Katzen und Hunde wird üblicherweise in ganzen Produktionsketten hergestellt. Zunächst wird die Rohmasse in einen Extruder gepumpt. Durch eine Extrusionsform (Die) wird die Masse in separate Stränge heraus gedrückt. Diese Stränge werden über ein Transportband durch einen Heißluft Ofen geführt. Nachdem sie dort gekocht wurden, werden die Stränge automatisch in einzelne Stücke geschnitten und in Dosen und Beutel abgepackt.

Die kritische Phase des Prozesses ist die Extrusion. Trotz des hohen statischen Druckes im Extruder und in der Form, muss garantiert werden, dass das Produkt nicht beschädigt wird. Außerdem müssen die einzelnen Stränge exakt dieselbe Qualität und denselben Massenstrom aufweisen. Diese beiden Bedingungen zu erfüllen ist besonders schwierig, da ein breites Spektrum verschiedener Produkte mit völlig unterschiedlichen Dichten und Viskositäten mit nur einer Maschine verarbeitet werden soll. Diese Produkteigenschaften (Dichte und Viskosität) haben einen starken Einfluss auf die Strömung des Produktes durch den Extruder.

Um bereits in der Designphase einer neuen Maschine mehr Informationen über die Verteilung der Massenströme der Rohmasse zu erhalten, wurde FlowMotion beauftragt ihre strömungsmechanische Expertise zuzufügen. Da Messungen innerhalb des Extruders nur schwer durchführbar sind, wurden Strömungssimulationen (CFD Computational Fluid Dynamics) eingesetzt. Damit sollten die internen Strömungsvorgänge für verschiedene Extrusions-Konzepte untersucht werden.

Wegen der verschiedenen Produkte mit unterschiedlichsten Zusammensetzungen sind normalerweise die für die Simulation notwendigen Stoffeigenschaften, wie Dichte und Viskosität unbekannt. Somit war es notwendig, auf Basis von Druck- und Massenstrommessungen, ein “künstliches Fluid” zu entwickelt, welches die realen Produkte repräsentieren kann. Durch Variation der Dichte und der Viskosität des “künstliches Fluid” konnte das Einsatzgebiet des Extruders bestimmt werden. Außerdem lieferten die Simulationen neue Ideen, um in Zukunft noch weiter verbesserte Produktions-System zu entwickeln.

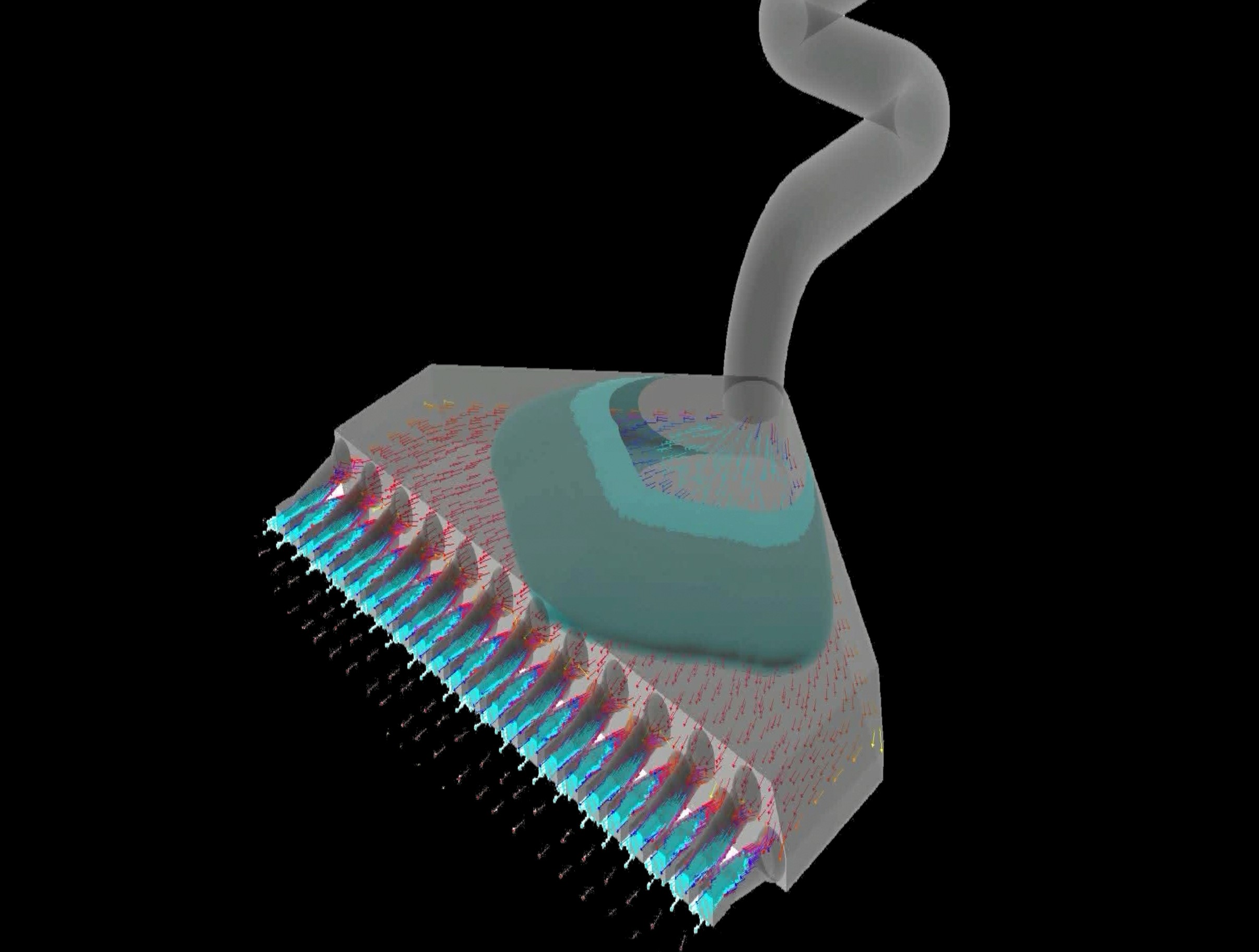

Haustierfutter für Katzen und Hunde wird üblicherweise in ganzen Produktionsketten hergestellt. Zunächst wird die Rohmasse in einen Extruder gepumpt. Durch eine Extrusionsform (Die) wird die Masse in separate Stränge heraus gedrückt. Diese Stränge werden über ein Transportband durch einen Heißluft Ofen geführt. Nachdem sie dort gekocht wurden, werden die Stränge automatisch in einzelne Stücke geschnitten und in Dosen und Beutel abgepackt.

Die kritische Phase des Prozesses ist die Extrusion. Trotz des hohen statischen Druckes im Extruder und in der Form, muss garantiert werden, dass das Produkt nicht beschädigt wird. Außerdem müssen die einzelnen Stränge exakt dieselbe Qualität und denselben Massenstrom aufweisen. Diese beiden Bedingungen zu erfüllen ist besonders schwierig, da ein breites Spektrum verschiedener Produkte mit völlig unterschiedlichen Dichten und Viskositäten mit nur einer Maschine verarbeitet werden soll. Diese Produkteigenschaften (Dichte und Viskosität) haben einen starken Einfluss auf die Strömung des Produktes durch den Extruder.

Um bereits in der Designphase einer neuen Maschine mehr Informationen über die Verteilung der Massenströme der Rohmasse zu erhalten, wurde FlowMotion beauftragt ihre strömungsmechanische Expertise zuzufügen. Da Messungen innerhalb des Extruders nur schwer durchführbar sind, wurden Strömungssimulationen (CFD Computational Fluid Dynamics) eingesetzt. Damit sollten die internen Strömungsvorgänge für verschiedene Extrusions-Konzepte untersucht werden.

Wegen der verschiedenen Produkte mit unterschiedlichsten Zusammensetzungen sind normalerweise die für die Simulation notwendigen Stoffeigenschaften, wie Dichte und Viskosität unbekannt. Somit war es notwendig, auf Basis von Druck- und Massenstrommessungen, ein “künstliches Fluid” zu entwickelt, welches die realen Produkte repräsentieren kann. Durch Variation der Dichte und der Viskosität des “künstliches Fluid” konnte das Einsatzgebiet des Extruders bestimmt werden. Außerdem lieferten die Simulationen neue Ideen, um in Zukunft noch weiter verbesserte Produktions-System zu entwickeln.