Hallenbreit Trocknen

Luft- und Energiehaushalt eine Trocknungsanlage für Linoleum (Strömungssimulationen)

Back

Contact

Home

Hallenbreit Trocknen

Luft- und Energiehaushalt eine Trocknungsanlage für Linoleum (Strömungssimulationen)

Back

Contact

Home

Hallenbreit Trocknen

Luft- und Energiehaushalt eine Trocknungsanlage für Linoleum (Strömungssimulationen)

Back

Contact

Home

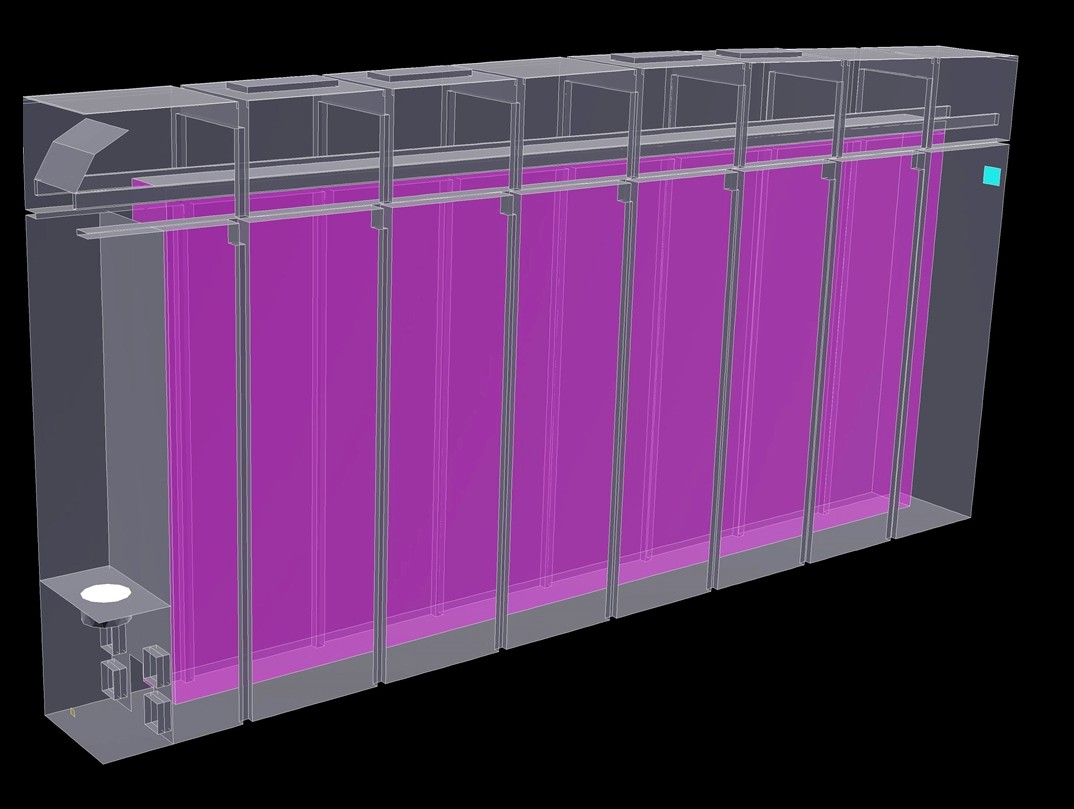

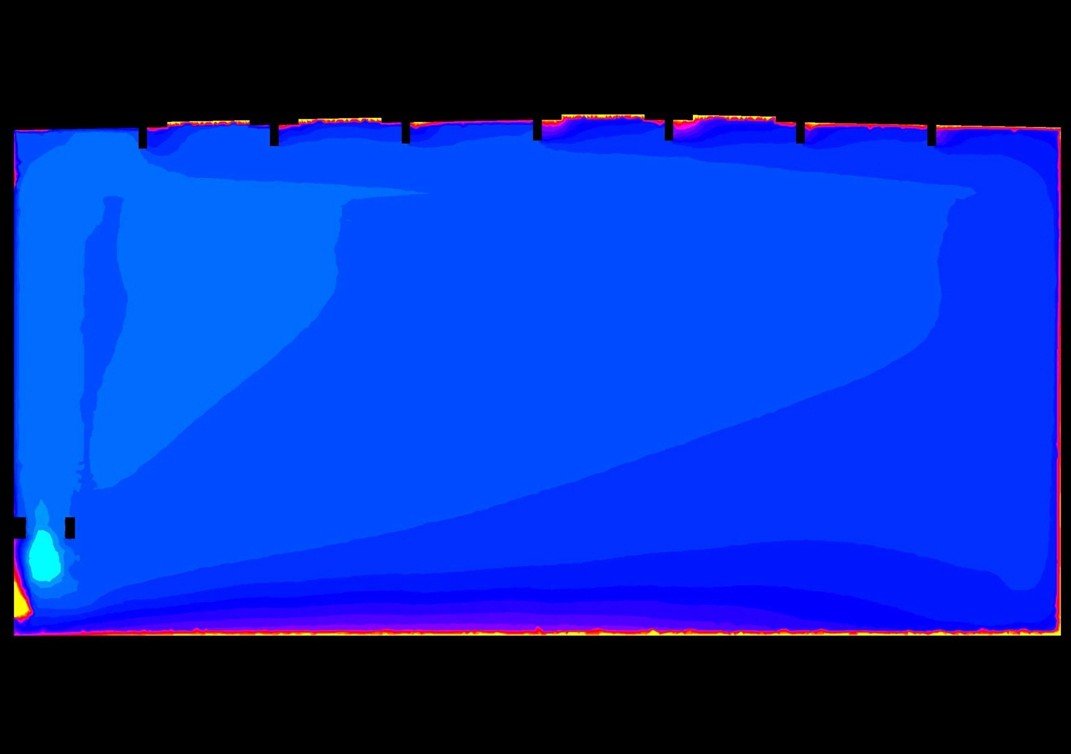

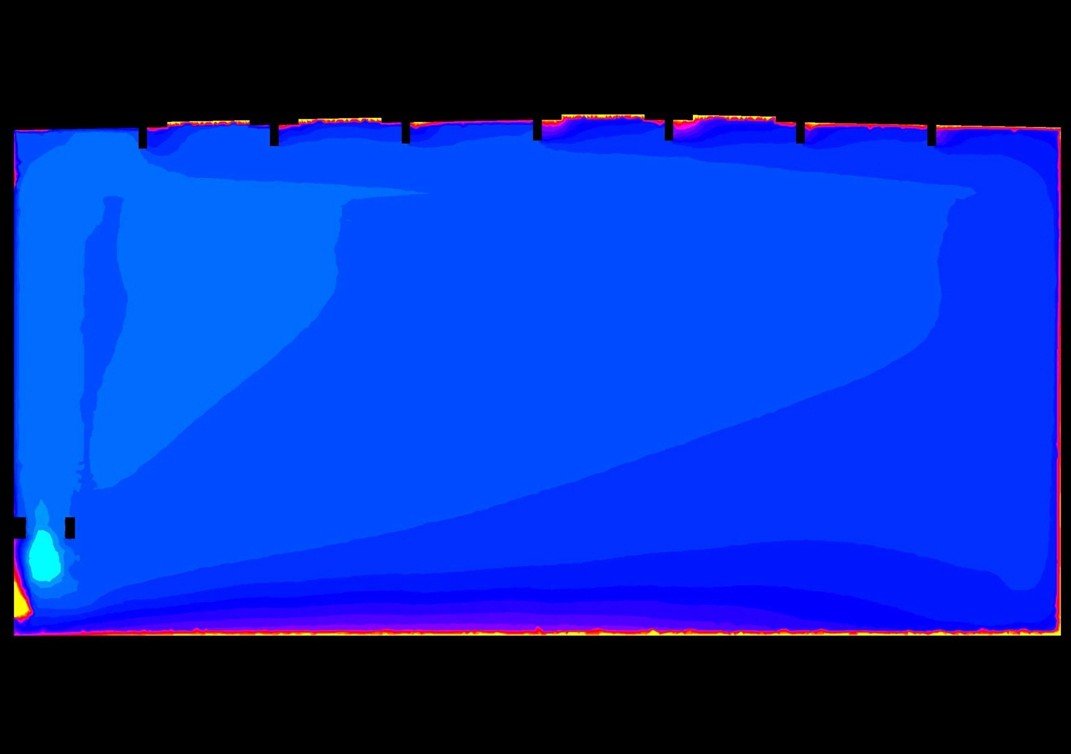

Bei der Linoleum Produktion wird ein Gemisch in 2 Schichten auf einem Juteträger von ungefähr 2m Breite aufgebracht. Dieser wir in einer Trockenhalle von 40 m x 20 m x 4 m Größe aufgehängt. In 4 Wochen trocknet und härtet dort das Linoleum aus. In dieser Trocknungshalle zirkuliert Luft mit einer Temperatur von ca. 80 °C. Während des Trocknungsprozesses nimmt die Luft die Feuchtigkeit und die Kohlenwasserstoffe aus dem Linoleum auf. Die Kohlenwasserstoffe verleihen dem Linoleum den typischen Geruch. Nach dem Trocknen wird die Luft in der Halle abgesaugt und verbrannt.

Im Rahmen einer groß angelegten Untersuchung der Energiesparpotentiale des Produktionsprozesses, wurde auch die Trockenhalle näher beleuchtet. Fokus dabei waren die Minimierung der Energieverluste und die Optimierung des Trocknungsprozesses. Die Energieverluste entstehen zum einen durch konstruktionsbedingte Leckagen in der Halle durch die die warme Luft in die Umgebung austritt.

In der Praxis wird daher versucht mit Hilfe einer aktiven Absaugung in der Trockenhalle einen leichten Unterdruck zu erzeugen, um die Leckagen zu minimieren. Da diese warme abgesaugte Luft durch kalte Umgebungsluft ersetzt wird, die erst wieder auf Betriebstemperatur gebracht werden muss, führt die Reduzierung der Leckagen zu Energieverlusten an anderer Stelle. Neben der Energieverluste spielen die effektive Trocknungszeit und somit die Produktionskapazität, sowie die Produktqualität ein entscheidende Rolle. Diese Eigenschaften des Produktionsprozesses werden primär durch die Luftzirkulation und die Lufttemperatur in der Trocknungshalle bestimmt.

Um die geforderte Minimierung der Energieverluste und die Optimierung des Trocknungsprozesses zu realisieren, sind genauste Informationen über die lokalen Strömungsgrößen, Geschwindigkeit, Druck und Temperatur unumgänglich. FlowMotion hat im mit Hilfe von numerischen Strömungssimulationen (CFD) die Luftströmung in der Trocknungshalle berechnet und analysiert.

Durch die sehr hohe Informationsdichte der Simulationen konnten Konzepte entwickelt werden, um durch Anpassungen der Strömungsführung die Energieverluste weiter zu minimieren und den Trocknungsprozess zu optimieren.

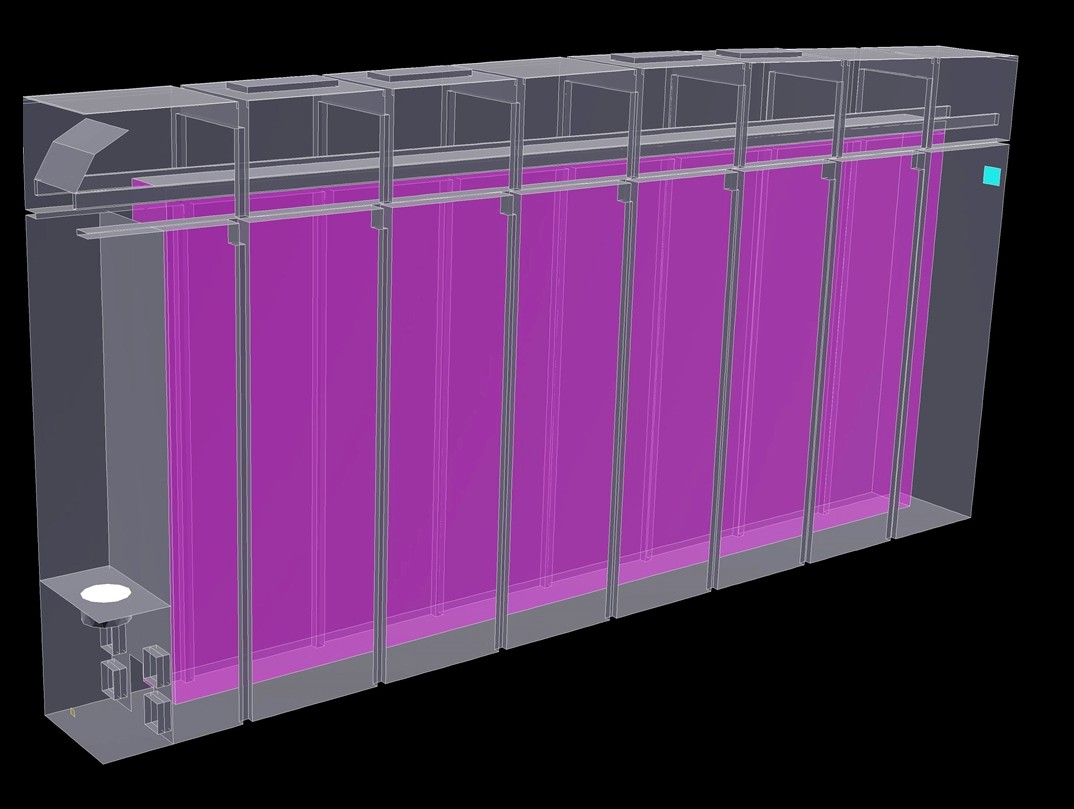

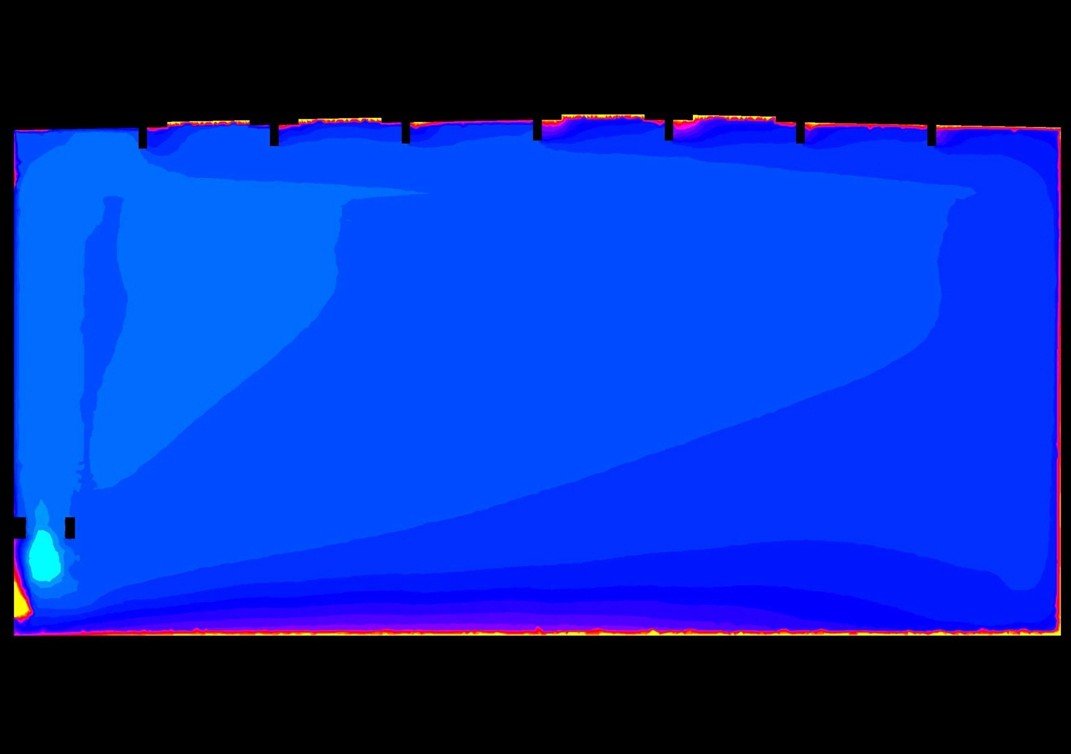

Bei der Linoleum Produktion wird ein Gemisch in 2 Schichten auf einem Juteträger von ungefähr 2m Breite aufgebracht. Dieser wir in einer Trockenhalle von 40 m x 20 m x 4 m Größe aufgehängt. In 4 Wochen trocknet und härtet dort das Linoleum aus. In dieser Trocknungshalle zirkuliert Luft mit einer Temperatur von ca. 80 °C. Während des Trocknungsprozesses nimmt die Luft die Feuchtigkeit und die Kohlenwasserstoffe aus dem Linoleum auf. Die Kohlenwasserstoffe verleihen dem Linoleum den typischen Geruch. Nach dem Trocknen wird die Luft in der Halle abgesaugt und verbrannt.

Im Rahmen einer groß angelegten Untersuchung der Energiesparpotentiale des Produktionsprozesses, wurde auch die Trockenhalle näher beleuchtet. Fokus dabei waren die Minimierung der Energieverluste und die Optimierung des Trocknungsprozesses. Die Energieverluste entstehen zum einen durch konstruktionsbedingte Leckagen in der Halle durch die die warme Luft in die Umgebung austritt.

In der Praxis wird daher versucht mit Hilfe einer aktiven Absaugung in der Trockenhalle einen leichten Unterdruck zu erzeugen, um die Leckagen zu minimieren. Da diese warme abgesaugte Luft durch kalte Umgebungsluft ersetzt wird, die erst wieder auf Betriebstemperatur gebracht werden muss, führt die Reduzierung der Leckagen zu Energieverlusten an anderer Stelle. Neben der Energieverluste spielen die effektive Trocknungszeit und somit die Produktionskapazität, sowie die Produktqualität ein entscheidende Rolle. Diese Eigenschaften des Produktionsprozesses werden primär durch die Luftzirkulation und die Lufttemperatur in der Trocknungshalle bestimmt.

Um die geforderte Minimierung der Energieverluste und die Optimierung des Trocknungsprozesses zu realisieren, sind genauste Informationen über die lokalen Strömungsgrößen, Geschwindigkeit, Druck und Temperatur unumgänglich. FlowMotion hat im mit Hilfe von numerischen Strömungssimulationen (CFD) die Luftströmung in der Trocknungshalle berechnet und analysiert.

Durch die sehr hohe Informationsdichte der Simulationen konnten Konzepte entwickelt werden, um durch Anpassungen der Strömungsführung die Energieverluste weiter zu minimieren und den Trocknungsprozess zu optimieren.

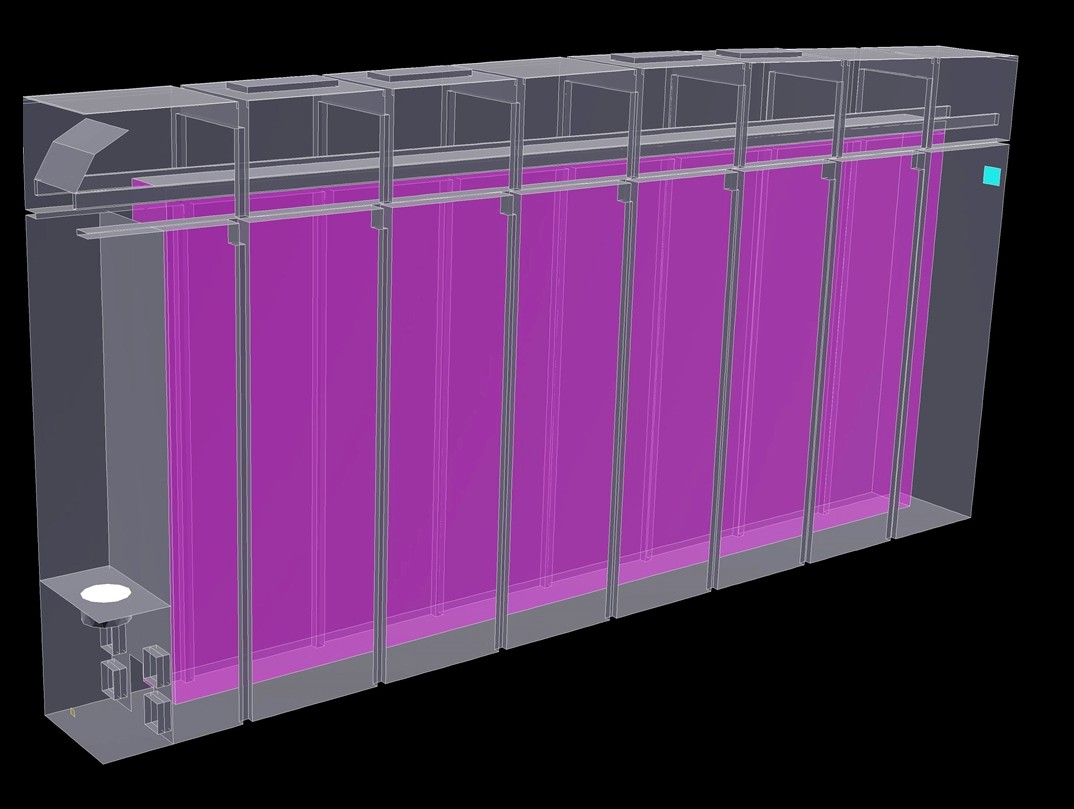

Bei der Linoleum Produktion wird ein Gemisch in 2 Schichten auf einem Juteträger von ungefähr 2m Breite aufgebracht. Dieser wir in einer Trockenhalle von 40 m x 20 m x 4 m Größe aufgehängt. In 4 Wochen trocknet und härtet dort das Linoleum aus. In dieser Trocknungshalle zirkuliert Luft mit einer Temperatur von ca. 80 °C. Während des Trocknungsprozesses nimmt die Luft die Feuchtigkeit und die Kohlenwasserstoffe aus dem Linoleum auf. Die Kohlenwasserstoffe verleihen dem Linoleum den typischen Geruch. Nach dem Trocknen wird die Luft in der Halle abgesaugt und verbrannt.

Im Rahmen einer groß angelegten Untersuchung der Energiesparpotentiale des Produktionsprozesses, wurde auch die Trockenhalle näher beleuchtet. Fokus dabei waren die Minimierung der Energieverluste und die Optimierung des Trocknungsprozesses. Die Energieverluste entstehen zum einen durch konstruktionsbedingte Leckagen in der Halle durch die die warme Luft in die Umgebung austritt.

In der Praxis wird daher versucht mit Hilfe einer aktiven Absaugung in der Trockenhalle einen leichten Unterdruck zu erzeugen, um die Leckagen zu minimieren. Da diese warme abgesaugte Luft durch kalte Umgebungsluft ersetzt wird, die erst wieder auf Betriebstemperatur gebracht werden muss, führt die Reduzierung der Leckagen zu Energieverlusten an anderer Stelle. Neben der Energieverluste spielen die effektive Trocknungszeit und somit die Produktionskapazität, sowie die Produktqualität ein entscheidende Rolle. Diese Eigenschaften des Produktionsprozesses werden primär durch die Luftzirkulation und die Lufttemperatur in der Trocknungshalle bestimmt.

Um die geforderte Minimierung der Energieverluste und die Optimierung des Trocknungsprozesses zu realisieren, sind genauste Informationen über die lokalen Strömungsgrößen, Geschwindigkeit, Druck und Temperatur unumgänglich. FlowMotion hat im mit Hilfe von numerischen Strömungssimulationen (CFD) die Luftströmung in der Trocknungshalle berechnet und analysiert.

Durch die sehr hohe Informationsdichte der Simulationen konnten Konzepte entwickelt werden, um durch Anpassungen der Strömungsführung die Energieverluste weiter zu minimieren und den Trocknungsprozess zu optimieren.