Kalt, Kälter und noch Kälter

Störfallminimierung in einer Kühlanlage zum Einfrieren von Hühnern (Messungen + CFD Berechnung)

Back

Contact

Home

Kalt, Kälter und noch Kälter

Störfallminimierung in einer Kühlanlage zum Einfrieren von Hühnern (Messungen + CFD Berechnung)

Back

Contact

Home

Kalt, Kälter und noch Kälter

Störfallminimierung in einer Kühlanlage zum Einfrieren von Hühnern (Messungen + CFD Berechnung)

Back

Contact

Home

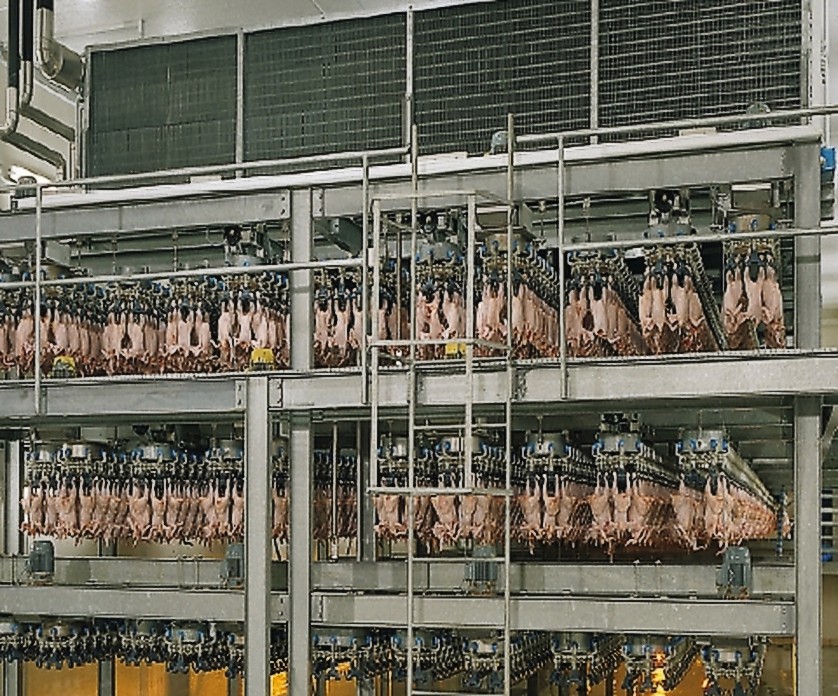

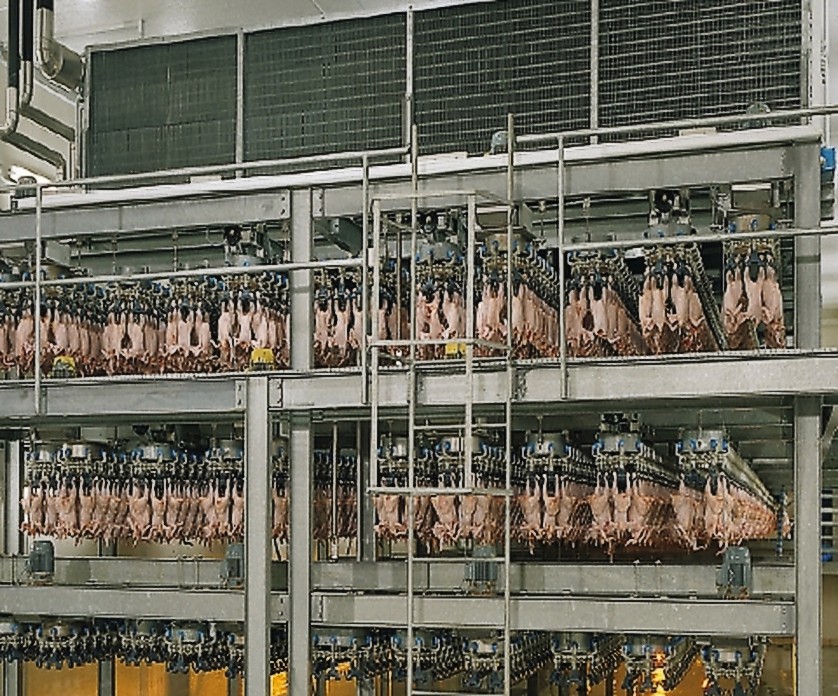

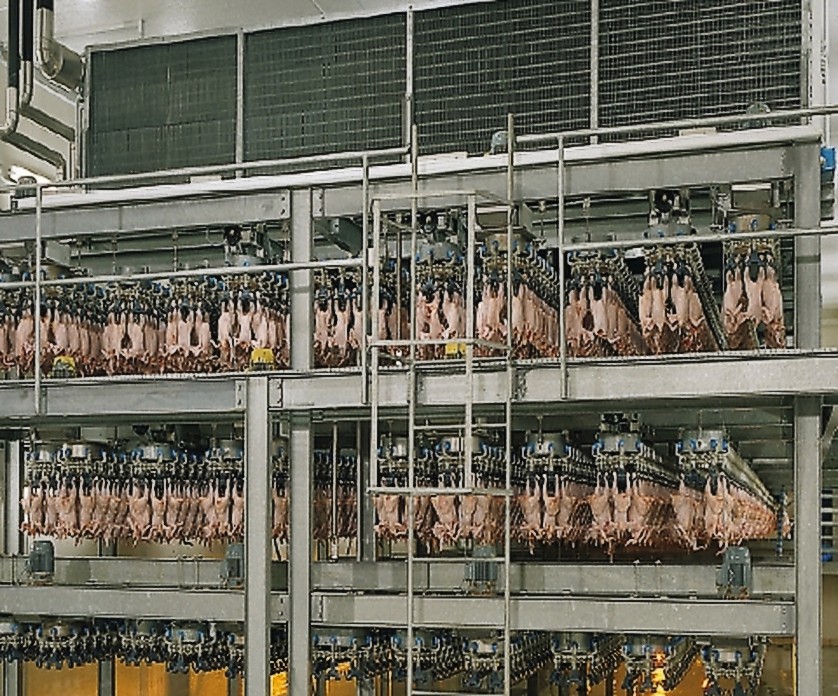

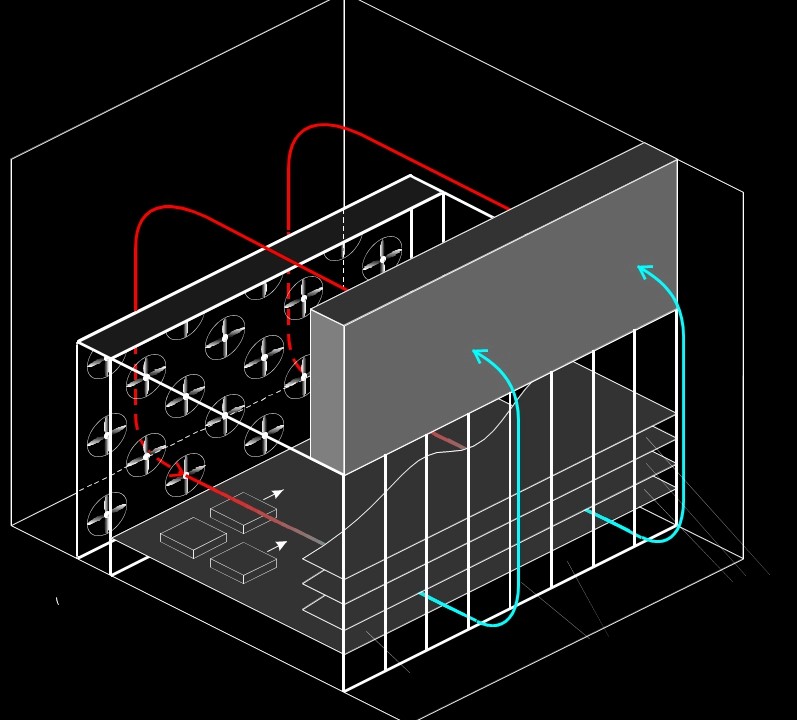

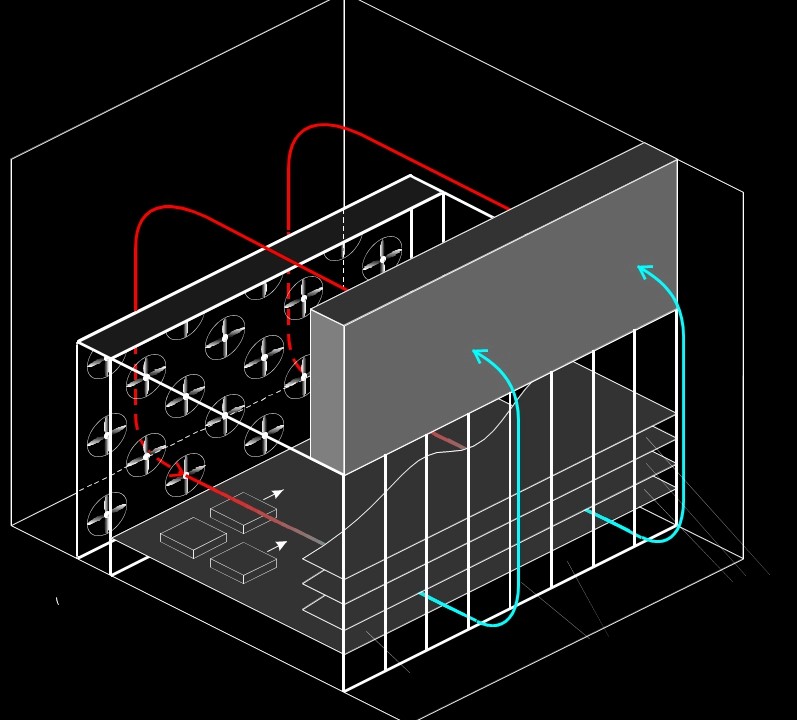

Eine typische Kühlhalle in der fleischverarbeitende Industrie besteht aus einem System, in dem die Produkte über Förderbänder durch eine Halle transportiert werden. Eine Vielzahl von Ventilatoren sorgt für die Luftzirkulation und entsprechende Wärmetauscher halten die Luft in der Halle auf dem gewünschten Temperaturniveau. Die Geschwindigkeit der Luftströmung um die Produkte, die je nach Anwendung horizontal, sowie vertikal sein kann, entscheidet im Zusammenspiel mit der Lufttemperatur über die Verbleibzeit der Produkte in der Halle und somit über die Produktionskapazität.

Eine der Vorgehensweisen, um Kühl- oder Gefrierhäuser zu Planen und Auszulegen, basiert darauf die Zeit zu berechnen, die nötig ist um eine bestimmte Kerntemperatur des Produktes zu erreichen. Für diese Berechnung wird eine minimale Luftgeschwindigkeit angenommen. Darin wird davon aus-gegangen, dass diese Geschwindigkeit entlang aller Produkte konstant ist.

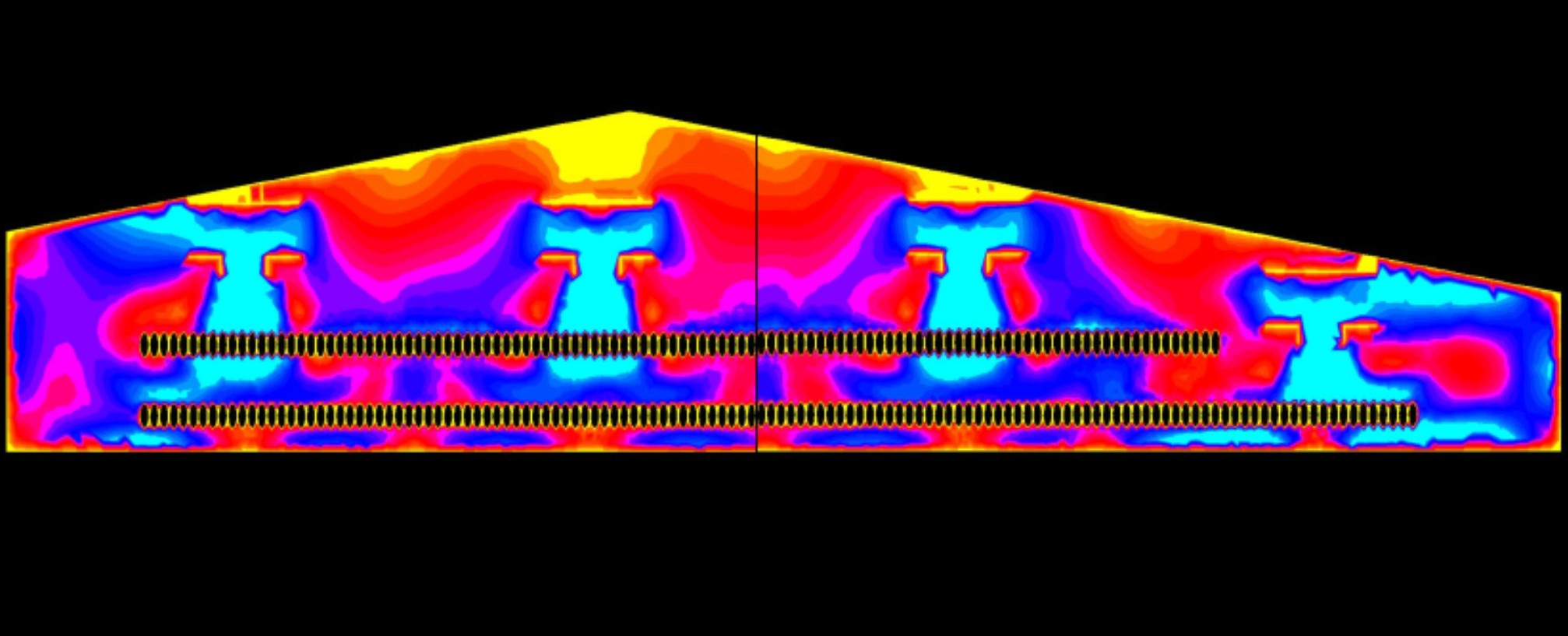

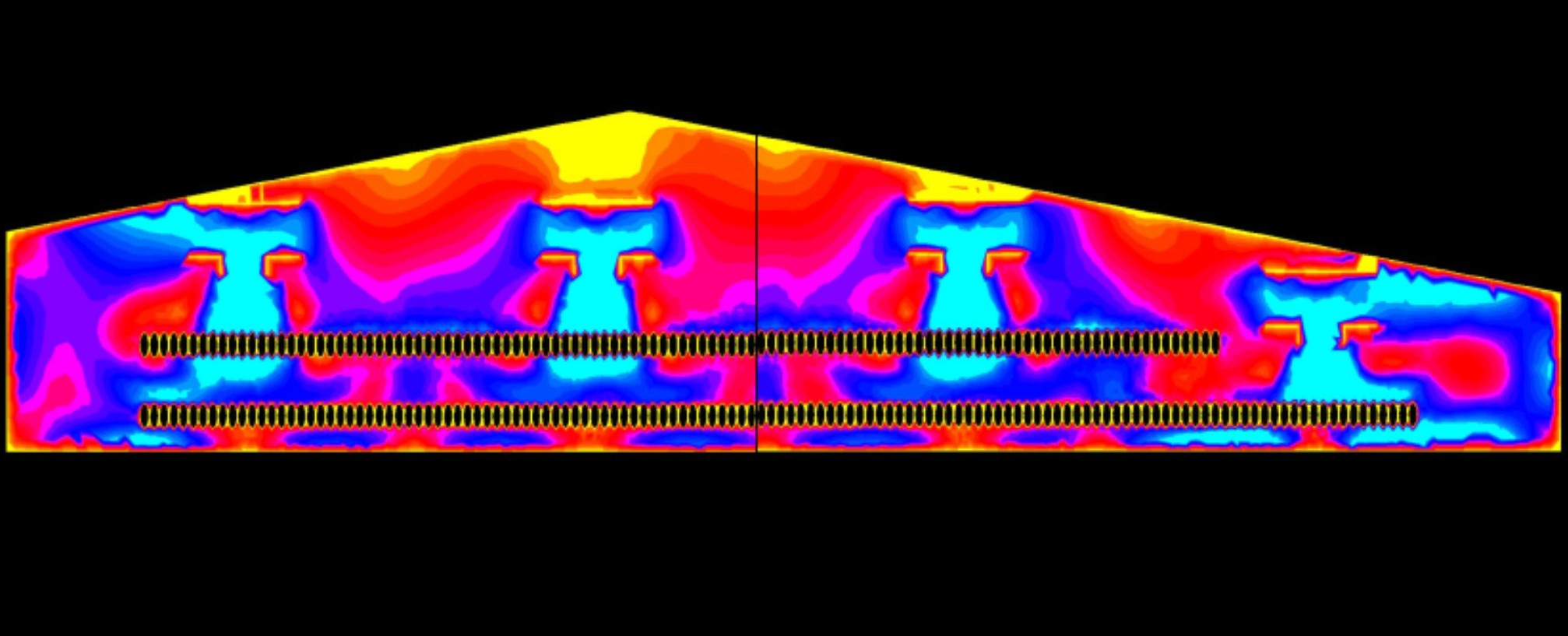

FlowMotion hat diese Annahme theoretisch und experimentell überprüft. Dafür wurden während des Betriebes die Luftgeschwindigkeiten im gesamten Kühlhaus vermessen. Die Messungen haben ergeben, dass die Annahme, dass die Luftgeschwindigkeit entlang der Produkte in der Praxis nicht konstant ist, welches im Extremfall dazu führen kann, dass einige Produkte nicht die gewünschte Kerntemperatur erreichen.

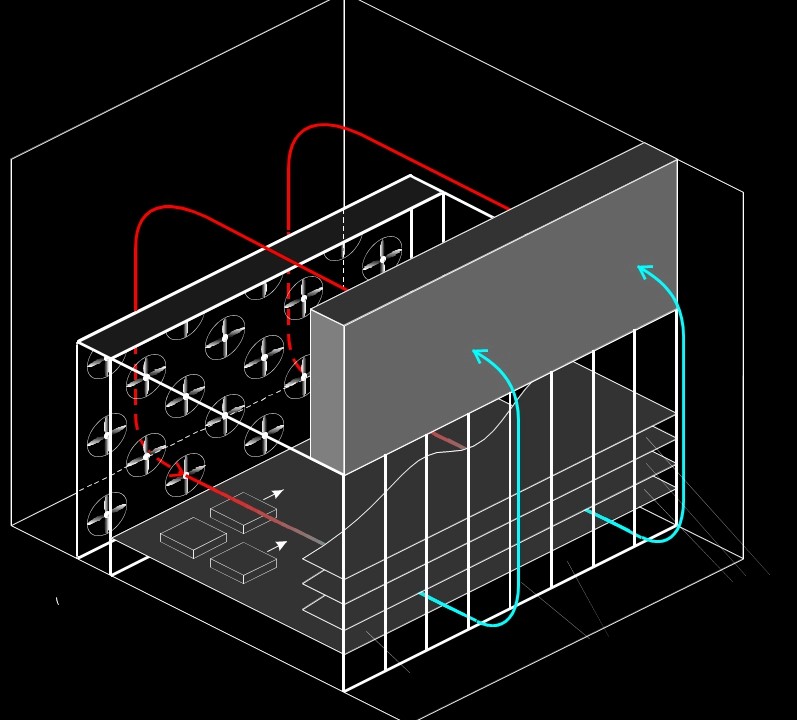

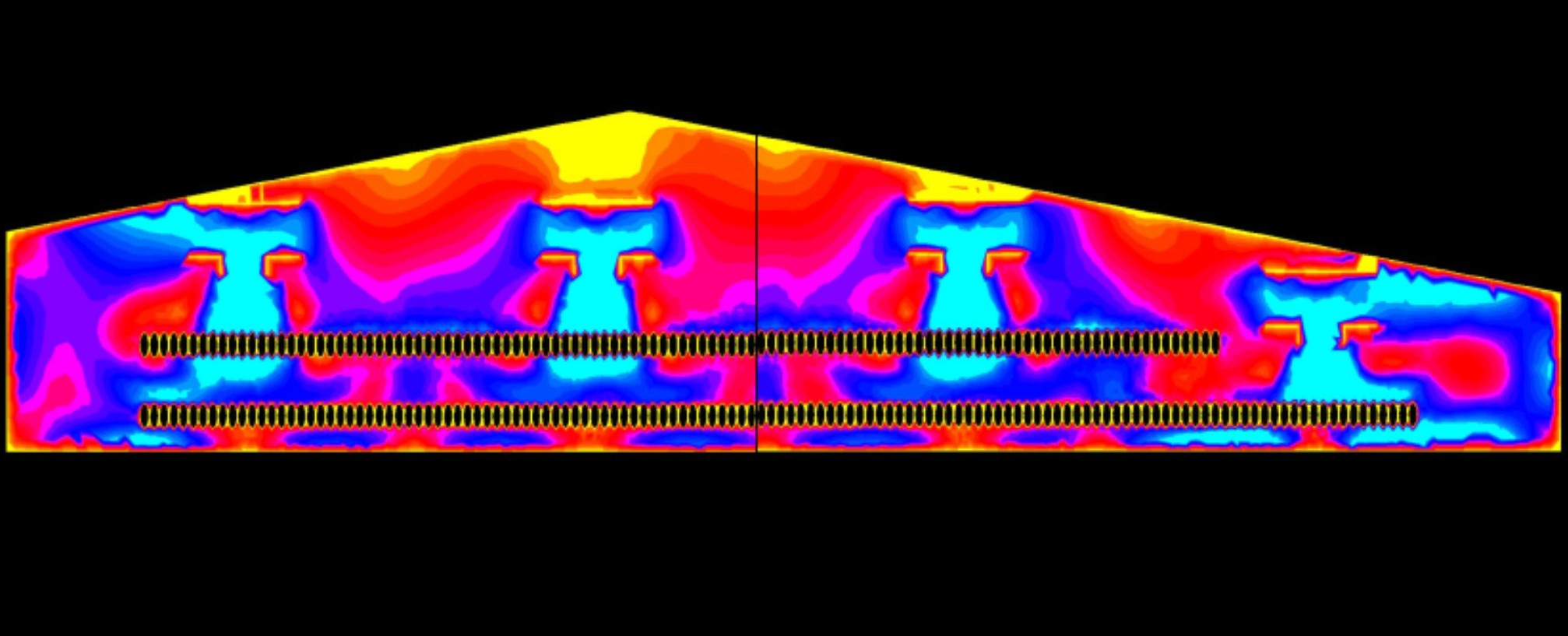

Um den Einfluss von möglichen Änderungen der bestehenden Anlage auf die Strömung der Luft bereits während der Planung zu analysieren, sind verschiedene Varianten mit Hilfe von im Computer berechneten Strömungssimulationen (CFD Computational Fluid Dynamics) überprüft worden.

Diese Simulationen haben gezeigt, dass durch optimierte Positionierung der Einbauten, sowie durch entsprechenden Formgebung der Halle selbst das Geschwindigkeiten deutlich homogenisiert werden konnte. Mit diesem Wissen über die Strömungsprozesse in Kühl- und Gefrierhäusern kann der Planungs- und Auslegungsprozess deutlich verbessert werden, wodurch sich neue Möglichkeiten der Reduzierung der Investitions- und Betriebskosten derartiger Anlagen ergeben.

Eine typische Kühlhalle in der fleischverarbeitende Industrie besteht aus einem System, in dem die Produkte über Förderbänder durch eine Halle transportiert werden. Eine Vielzahl von Ventilatoren sorgt für die Luftzirkulation und entsprechende Wärmetauscher halten die Luft in der Halle auf dem gewünschten Temperaturniveau. Die Geschwindigkeit der Luftströmung um die Produkte, die je nach Anwendung horizontal, sowie vertikal sein kann, entscheidet im Zusammenspiel mit der Lufttemperatur über die Verbleibzeit der Produkte in der Halle und somit über die Produktionskapazität.

Eine der Vorgehensweisen, um Kühl- oder Gefrierhäuser zu Planen und Auszulegen, basiert darauf die Zeit zu berechnen, die nötig ist um eine bestimmte Kerntemperatur des Produktes zu erreichen. Für diese Berechnung wird eine minimale Luftgeschwindigkeit angenommen. Darin wird davon aus-gegangen, dass diese Geschwindigkeit entlang aller Produkte konstant ist.

FlowMotion hat diese Annahme theoretisch und experimentell überprüft. Dafür wurden während des Betriebes die Luftgeschwindigkeiten im gesamten Kühlhaus vermessen. Die Messungen haben ergeben, dass die Annahme, dass die Luftgeschwindigkeit entlang der Produkte in der Praxis nicht konstant ist, welches im Extremfall dazu führen kann, dass einige Produkte nicht die gewünschte Kerntemperatur erreichen.

Um den Einfluss von möglichen Änderungen der bestehenden Anlage auf die Strömung der Luft bereits während der Planung zu analysieren, sind verschiedene Varianten mit Hilfe von im Computer berechneten Strömungssimulationen (CFD Computational Fluid Dynamics) überprüft worden.

Diese Simulationen haben gezeigt, dass durch optimierte Positionierung der Einbauten, sowie durch entsprechenden Formgebung der Halle selbst das Geschwindigkeiten deutlich homogenisiert werden konnte. Mit diesem Wissen über die Strömungsprozesse in Kühl- und Gefrierhäusern kann der Planungs- und Auslegungsprozess deutlich verbessert werden, wodurch sich neue Möglichkeiten der Reduzierung der Investitions- und Betriebskosten derartiger Anlagen ergeben.

Eine typische Kühlhalle in der fleischverarbeitende Industrie besteht aus einem System, in dem die Produkte über Förderbänder durch eine Halle transportiert werden. Eine Vielzahl von Ventilatoren sorgt für die Luftzirkulation und entsprechende Wärmetauscher halten die Luft in der Halle auf dem gewünschten Temperaturniveau. Die Geschwindigkeit der Luftströmung um die Produkte, die je nach Anwendung horizontal, sowie vertikal sein kann, entscheidet im Zusammenspiel mit der Lufttemperatur über die Verbleibzeit der Produkte in der Halle und somit über die Produktionskapazität.

Eine der Vorgehensweisen, um Kühl- oder Gefrierhäuser zu Planen und Auszulegen, basiert darauf die Zeit zu berechnen, die nötig ist um eine bestimmte Kerntemperatur des Produktes zu erreichen. Für diese Berechnung wird eine minimale Luftgeschwindigkeit angenommen. Darin wird davon aus-gegangen, dass diese Geschwindigkeit entlang aller Produkte konstant ist.

FlowMotion hat diese Annahme theoretisch und experimentell überprüft. Dafür wurden während des Betriebes die Luftgeschwindigkeiten im gesamten Kühlhaus vermessen. Die Messungen haben ergeben, dass die Annahme, dass die Luftgeschwindigkeit entlang der Produkte in der Praxis nicht konstant ist, welches im Extremfall dazu führen kann, dass einige Produkte nicht die gewünschte Kerntemperatur erreichen.

Um den Einfluss von möglichen Änderungen der bestehenden Anlage auf die Strömung der Luft bereits während der Planung zu analysieren, sind verschiedene Varianten mit Hilfe von im Computer berechneten Strömungssimulationen (CFD Computational Fluid Dynamics) überprüft worden.

Diese Simulationen haben gezeigt, dass durch optimierte Positionierung der Einbauten, sowie durch entsprechenden Formgebung der Halle selbst das Geschwindigkeiten deutlich homogenisiert werden konnte. Mit diesem Wissen über die Strömungsprozesse in Kühl- und Gefrierhäusern kann der Planungs- und Auslegungsprozess deutlich verbessert werden, wodurch sich neue Möglichkeiten der Reduzierung der Investitions- und Betriebskosten derartiger Anlagen ergeben.