Wirbelnde Gummikugeln

Abscheidung von Kunststoff in einem Tank (CFD Berechnung)

Back

Contact

Home

Wirbelnde Gummikugeln

Abscheidung von Kunststoff in einem Tank (CFD Berechnung)

Back

Contact

Home

Wirbelnde Gummikugeln

Abscheidung von Kunststoff in einem Tank (CFD Berechnung)

Back

Contact

Home

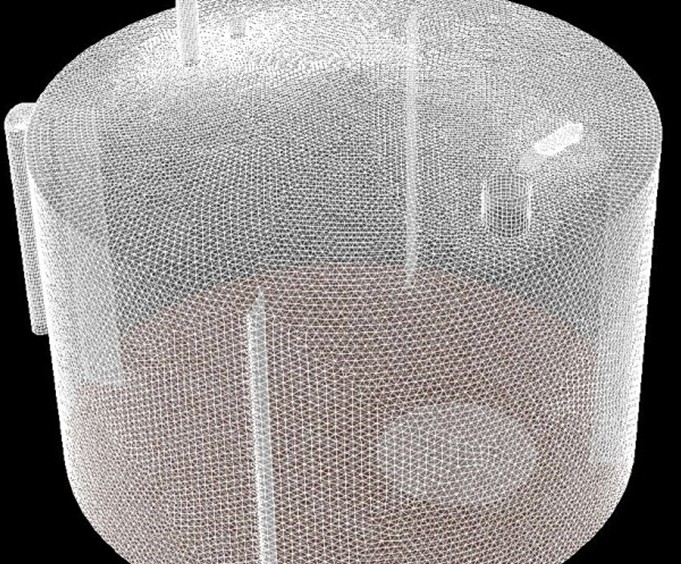

An einem der weltweiten Produktionsstandorte in Belgien wird seit Jahren Gummi von Luft getrennt, ohne das Reste in die Umgebung gelangen. Bei diesem Prozess wird das Gemisch aus Folie und Gummipartikel in einen großen Tank geblasen und durch geschickte Strömungsführung in einem Wasserreservoir aufgefangen, wo die Partikel gezielt abgeschöpft werden können. In einem „Scale-Up“ Projekt soll die Kapazität der Anlage verdoppelt werden. Da dabei andere Strömungsverhältnisse im Tank zu erwarten waren, wurde FlowMotion beauftragt die Strömung im neuen Tank zu untersuchen, bevor dieser gebaut wird.

Zu diesem Zweck hat FlowMotion Strömungs-Simulationen (CFD Computational Fluid Dynamics) durch-geführt. Zunächst musste dazu ein 3D Modell im Computer erstellt werden. Danach wird der Raum, in dem sich die Luft bewegen kann, in viele kleine Gitterzellen, dem sogenannten Rechengitter, unterteilt. Um die eigentliche Strömung zu erzeugen, werden an den Ein- und Auslässen des Rechengebietes die entsprechenden Geschwindigkeiten und Drücke vorgeschrieben.

Besondere Herausforderungen bei diesen Simulationen war zum einen die Modellierung des Luftstrahles, der sich durch starke Turbulenzen und Scherschichten auszeichnet. Zum Zweiten mussten der Widerstand und die Gewichtskraft der verschiedenen Gummipartikel und der Folienballen korrekt abgebildet werden. Da sich die Partikel durch den gesamten Tank bewegen, kommen diese in der Realität mehrfach mit der Wasseroberfläche und den Tankinnenwänden in Kontakt. Auch diese Eigenschaften der Partikel an den Kontaktpunkten wurden in den Simulationen berücksichtigt.

Nach einer Validierung des Modelles an Hand des bestehenden Designs, wurde eine Vielzahl von geometrischen Varianten untersucht. Durch die Festlegung eindeutiger Design-Parameter und der Analyse der Resultate aller Simulationen konnte sich auf ein bestimmtes Design festgelegt werden, wodurch die Risiken, dass die zukünftige Anlage wunschgemäß arbeitet, minimiert werden konnten.

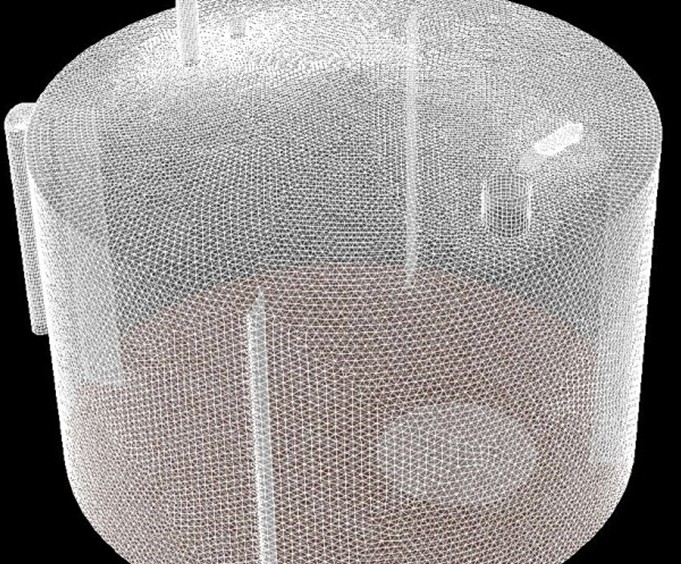

An einem der weltweiten Produktionsstandorte in Belgien wird seit Jahren Gummi von Luft getrennt, ohne das Reste in die Umgebung gelangen. Bei diesem Prozess wird das Gemisch aus Folie und Gummipartikel in einen großen Tank geblasen und durch geschickte Strömungsführung in einem Wasserreservoir aufgefangen, wo die Partikel gezielt abgeschöpft werden können. In einem „Scale-Up“ Projekt soll die Kapazität der Anlage verdoppelt werden. Da dabei andere Strömungsverhältnisse im Tank zu erwarten waren, wurde FlowMotion beauftragt die Strömung im neuen Tank zu untersuchen, bevor dieser gebaut wird.

Zu diesem Zweck hat FlowMotion Strömungs-Simulationen (CFD Computational Fluid Dynamics) durch-geführt. Zunächst musste dazu ein 3D Modell im Computer erstellt werden. Danach wird der Raum, in dem sich die Luft bewegen kann, in viele kleine Gitterzellen, dem sogenannten Rechengitter, unterteilt. Um die eigentliche Strömung zu erzeugen, werden an den Ein- und Auslässen des Rechengebietes die entsprechenden Geschwindigkeiten und Drücke vorgeschrieben.

Besondere Herausforderungen bei diesen Simulationen war zum einen die Modellierung des Luftstrahles, der sich durch starke Turbulenzen und Scherschichten auszeichnet. Zum Zweiten mussten der Widerstand und die Gewichtskraft der verschiedenen Gummipartikel und der Folienballen korrekt abgebildet werden. Da sich die Partikel durch den gesamten Tank bewegen, kommen diese in der Realität mehrfach mit der Wasseroberfläche und den Tankinnenwänden in Kontakt. Auch diese Eigenschaften der Partikel an den Kontaktpunkten wurden in den Simulationen berücksichtigt.

Nach einer Validierung des Modelles an Hand des bestehenden Designs, wurde eine Vielzahl von geometrischen Varianten untersucht. Durch die Festlegung eindeutiger Design-Parameter und der Analyse der Resultate aller Simulationen konnte sich auf ein bestimmtes Design festgelegt werden, wodurch die Risiken, dass die zukünftige Anlage wunschgemäß arbeitet, minimiert werden konnten.

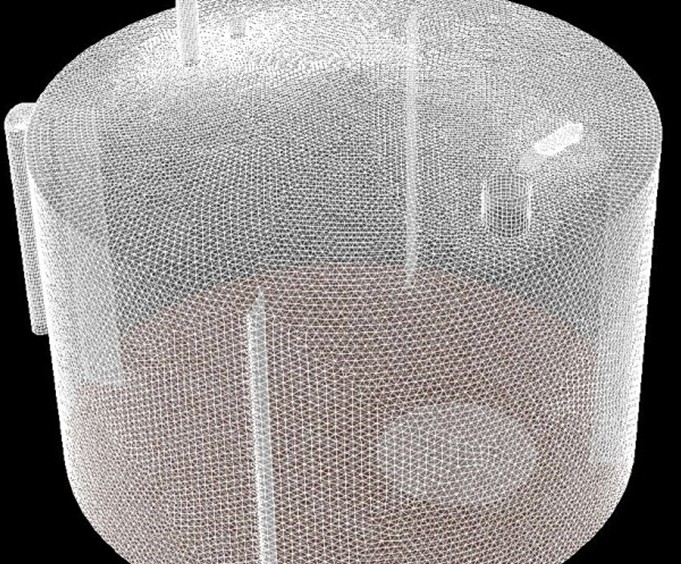

An einem der weltweiten Produktionsstandorte in Belgien wird seit Jahren Gummi von Luft getrennt, ohne das Reste in die Umgebung gelangen. Bei diesem Prozess wird das Gemisch aus Folie und Gummipartikel in einen großen Tank geblasen und durch geschickte Strömungsführung in einem Wasserreservoir aufgefangen, wo die Partikel gezielt abgeschöpft werden können. In einem „Scale-Up“ Projekt soll die Kapazität der Anlage verdoppelt werden. Da dabei andere Strömungsverhältnisse im Tank zu erwarten waren, wurde FlowMotion beauftragt die Strömung im neuen Tank zu untersuchen, bevor dieser gebaut wird.

Zu diesem Zweck hat FlowMotion Strömungs-Simulationen (CFD Computational Fluid Dynamics) durch-geführt. Zunächst musste dazu ein 3D Modell im Computer erstellt werden. Danach wird der Raum, in dem sich die Luft bewegen kann, in viele kleine Gitterzellen, dem sogenannten Rechengitter, unterteilt. Um die eigentliche Strömung zu erzeugen, werden an den Ein- und Auslässen des Rechengebietes die entsprechenden Geschwindigkeiten und Drücke vorgeschrieben.

Besondere Herausforderungen bei diesen Simulationen war zum einen die Modellierung des Luftstrahles, der sich durch starke Turbulenzen und Scherschichten auszeichnet. Zum Zweiten mussten der Widerstand und die Gewichtskraft der verschiedenen Gummipartikel und der Folienballen korrekt abgebildet werden. Da sich die Partikel durch den gesamten Tank bewegen, kommen diese in der Realität mehrfach mit der Wasseroberfläche und den Tankinnenwänden in Kontakt. Auch diese Eigenschaften der Partikel an den Kontaktpunkten wurden in den Simulationen berücksichtigt.

Nach einer Validierung des Modelles an Hand des bestehenden Designs, wurde eine Vielzahl von geometrischen Varianten untersucht. Durch die Festlegung eindeutiger Design-Parameter und der Analyse der Resultate aller Simulationen konnte sich auf ein bestimmtes Design festgelegt werden, wodurch die Risiken, dass die zukünftige Anlage wunschgemäß arbeitet, minimiert werden konnten.