Heiße Flaschen am laufenden Band

Wärmerückgewinnung in der Glasindustrie (Messungen + Strömungssimulationen)

Back

Contact

Home

Heiße Flaschen am laufenden Band

Wärmerückgewinnung in der Glasindustrie (Messungen + Strömungssimulationen)

Back

Contact

Home

Heiße Flaschen am laufenden Band

Wärmerückgewinnung in der Glasindustrie (Messungen + Strömungssimulationen)

Back

Contact

Home

Im Rahmen einer energetischen Sanierung einer Anlage, in der bis zu 1,2 Milliarden Flaschen und Behälter pro Jahr produziert werden, sollte so viel Energie wie möglich zurück gewonnen werden. Die Produktion von Glasbehältern gliedert sich grob in 4 Abschnitte: der Schmelzofen, die Konditionierungstunnel, in denen das Glas zu den Formmaschinen transportiert werden, die Formmaschinen und die Abkühltunnel. Bei diesem Prozess werden täglich ca. 100.000 m3 Erdgas verbraucht.

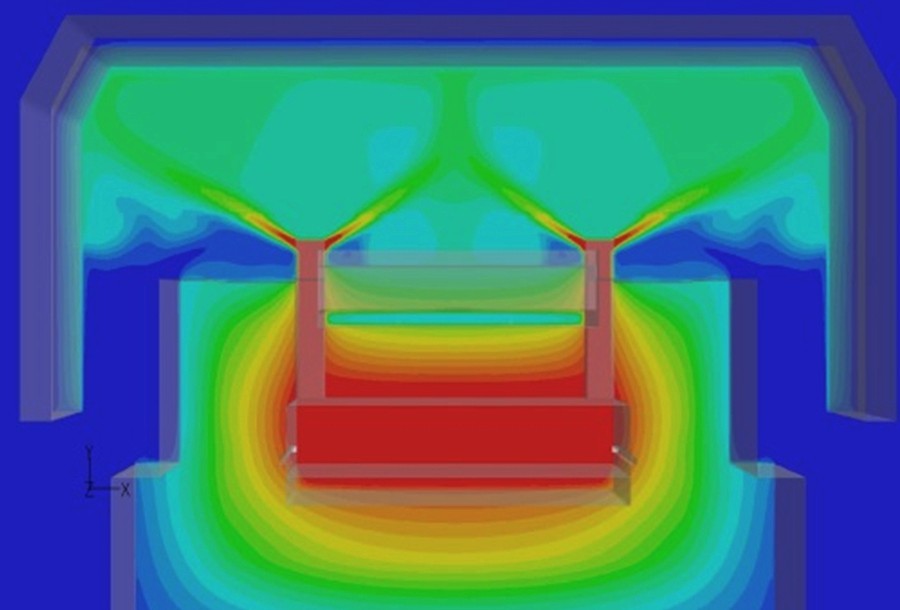

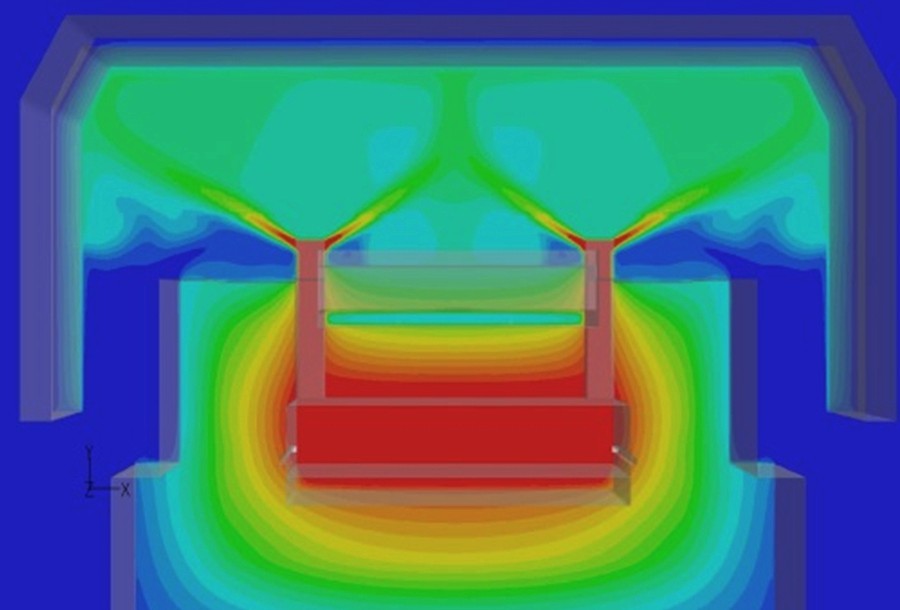

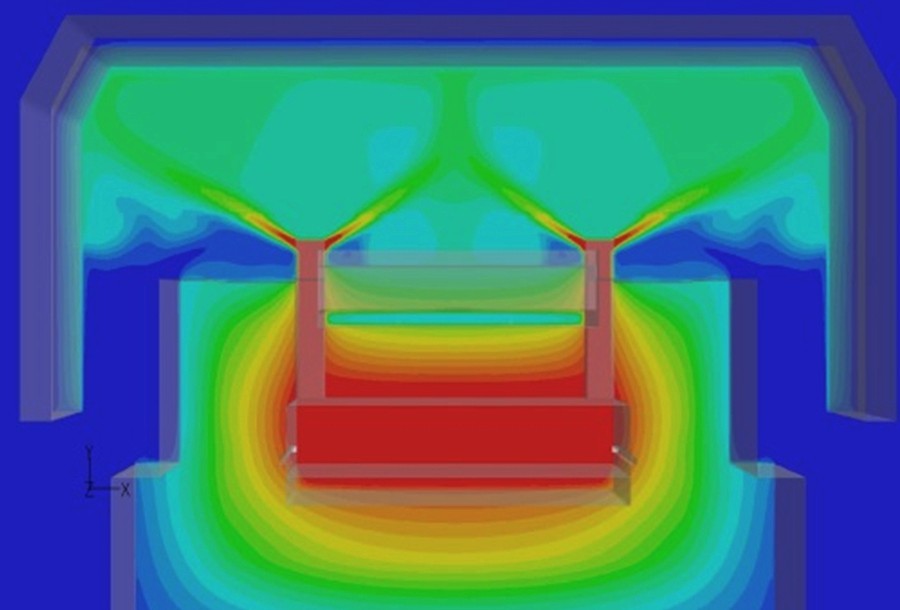

Da bereits die Abwärme der Schmelzöfen genutzt werden, sollte in diesem Projekt die Abwärme der Konditionierungstunnel, in denen sich Glas mit einer Temperatur von 1200°C befindet, mit Hilfe von Abzugshauben zurückgewonnen werden. Die Schwierigkeit bei der Entwicklung der Haube war nicht nur die Maximierung der Energierückgewinnung, sondern es musste bereits in der Planungsphase der Haube sichergestellt werden, dass sich Temperatur innerhalb Glases nicht ändert. Selbst kleinste Temperaturänderungen können den Produktionsprozess und die Qualität negativ beeinflussen. Dieses konnte nur mir Strömungssimulationen (CFD Berechnungen) bewerkstelligt werden.

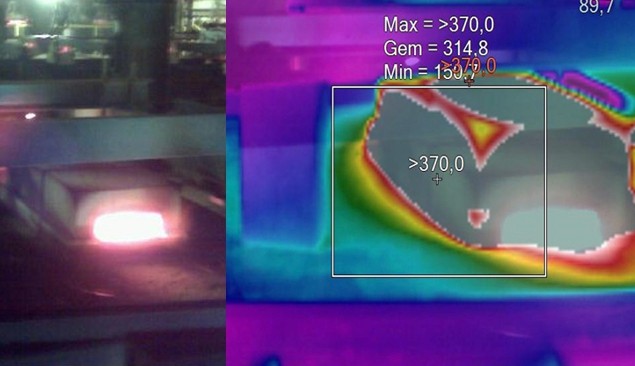

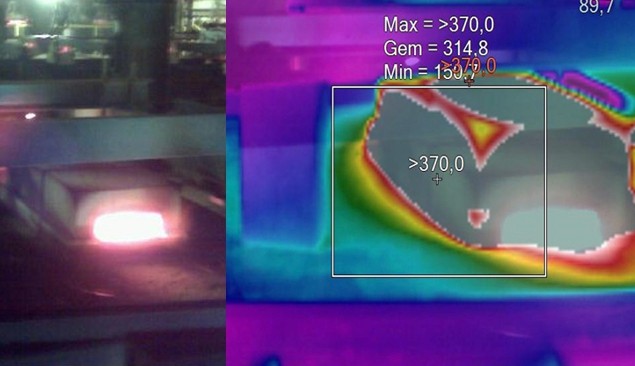

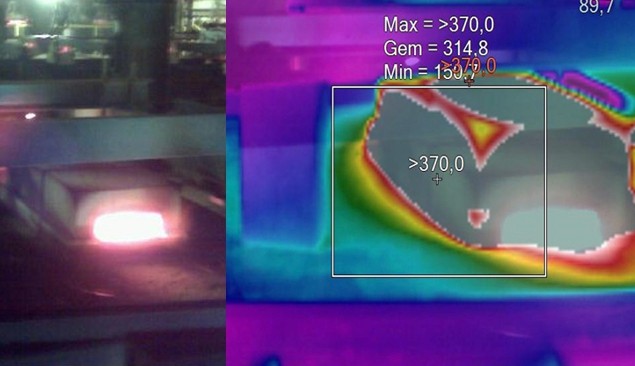

Zunächst wurden Infrarot Aufnahmen der gesamten Anlage durchgeführt. Diese Informationen dienten einerseits der Abschätzung der zu erwartenden Wärmeströme und andererseits der Validierung der Simulationsergebnisse. Bei diesem Projekt wurde besonderen Wert auf die möglichst präzise Simulation der 3 Wärmeübertragungsmechanismen Wärmeleitung durch die verschiedensten Schichten, der freien Konvektion und der thermischen Strahlung gelegt. Durch den Vergleich der Simulationsresultate und den Infrarotmessungen konnte die Qualität des Simulations-modelles bewiesen werden.

Danach wurden verschiedenste geometrische Varianten und verschiedenste Einstellungen der Absaugung untersucht, wodurch bis zu 60% der Abwärme zurückgewonnen werden konnte.

Im Rahmen einer energetischen Sanierung einer Anlage, in der bis zu 1,2 Milliarden Flaschen und Behälter pro Jahr produziert werden, sollte so viel Energie wie möglich zurück gewonnen werden. Die Produktion von Glasbehältern gliedert sich grob in 4 Abschnitte: der Schmelzofen, die Konditionierungstunnel, in denen das Glas zu den Formmaschinen transportiert werden, die Formmaschinen und die Abkühltunnel. Bei diesem Prozess werden täglich ca. 100.000 m3 Erdgas verbraucht.

Da bereits die Abwärme der Schmelzöfen genutzt werden, sollte in diesem Projekt die Abwärme der Konditionierungstunnel, in denen sich Glas mit einer Temperatur von 1200°C befindet, mit Hilfe von Abzugshauben zurückgewonnen werden. Die Schwierigkeit bei der Entwicklung der Haube war nicht nur die Maximierung der Energierückgewinnung, sondern es musste bereits in der Planungsphase der Haube sichergestellt werden, dass sich Temperatur innerhalb Glases nicht ändert. Selbst kleinste Temperaturänderungen können den Produktionsprozess und die Qualität negativ beeinflussen. Dieses konnte nur mir Strömungssimulationen (CFD Berechnungen) bewerkstelligt werden.

Zunächst wurden Infrarot Aufnahmen der gesamten Anlage durchgeführt. Diese Informationen dienten einerseits der Abschätzung der zu erwartenden Wärmeströme und andererseits der Validierung der Simulationsergebnisse. Bei diesem Projekt wurde besonderen Wert auf die möglichst präzise Simulation der 3 Wärmeübertragungsmechanismen Wärmeleitung durch die verschiedensten Schichten, der freien Konvektion und der thermischen Strahlung gelegt. Durch den Vergleich der Simulationsresultate und den Infrarotmessungen konnte die Qualität des Simulations-modelles bewiesen werden.

Danach wurden verschiedenste geometrische Varianten und verschiedenste Einstellungen der Absaugung untersucht, wodurch bis zu 60% der Abwärme zurückgewonnen werden konnte.

Im Rahmen einer energetischen Sanierung einer Anlage, in der bis zu 1,2 Milliarden Flaschen und Behälter pro Jahr produziert werden, sollte so viel Energie wie möglich zurück gewonnen werden. Die Produktion von Glasbehältern gliedert sich grob in 4 Abschnitte: der Schmelzofen, die Konditionierungstunnel, in denen das Glas zu den Formmaschinen transportiert werden, die Formmaschinen und die Abkühltunnel. Bei diesem Prozess werden täglich ca. 100.000 m3 Erdgas verbraucht.

Da bereits die Abwärme der Schmelzöfen genutzt werden, sollte in diesem Projekt die Abwärme der Konditionierungstunnel, in denen sich Glas mit einer Temperatur von 1200°C befindet, mit Hilfe von Abzugshauben zurückgewonnen werden. Die Schwierigkeit bei der Entwicklung der Haube war nicht nur die Maximierung der Energierückgewinnung, sondern es musste bereits in der Planungsphase der Haube sichergestellt werden, dass sich Temperatur innerhalb Glases nicht ändert. Selbst kleinste Temperaturänderungen können den Produktionsprozess und die Qualität negativ beeinflussen. Dieses konnte nur mir Strömungssimulationen (CFD Berechnungen) bewerkstelligt werden.

Zunächst wurden Infrarot Aufnahmen der gesamten Anlage durchgeführt. Diese Informationen dienten einerseits der Abschätzung der zu erwartenden Wärmeströme und andererseits der Validierung der Simulationsergebnisse. Bei diesem Projekt wurde besonderen Wert auf die möglichst präzise Simulation der 3 Wärmeübertragungsmechanismen Wärmeleitung durch die verschiedensten Schichten, der freien Konvektion und der thermischen Strahlung gelegt. Durch den Vergleich der Simulationsresultate und den Infrarotmessungen konnte die Qualität des Simulations-modelles bewiesen werden.

Danach wurden verschiedenste geometrische Varianten und verschiedenste Einstellungen der Absaugung untersucht, wodurch bis zu 60% der Abwärme zurückgewonnen werden konnte.