Wervelende rubberen ballen

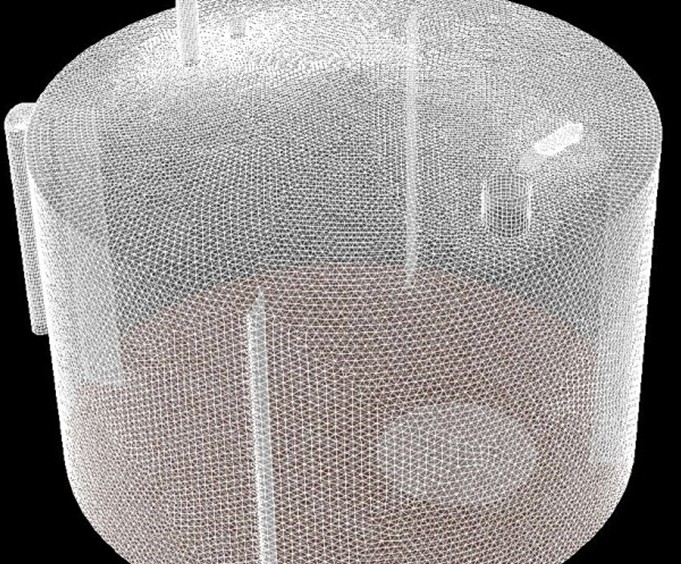

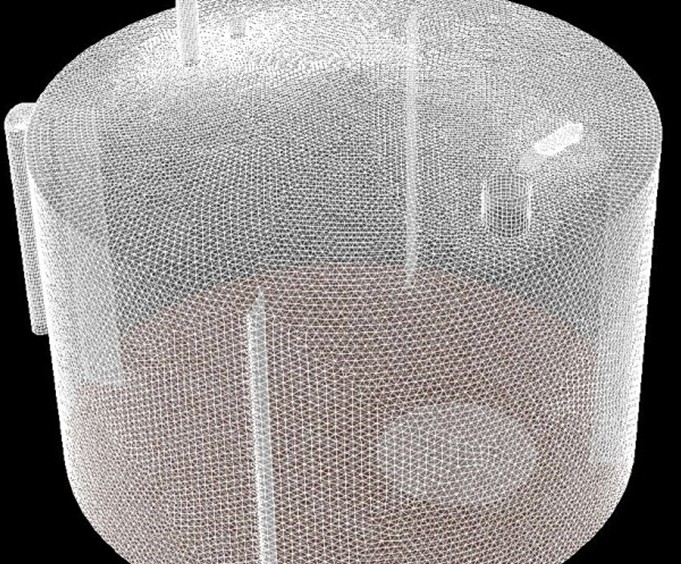

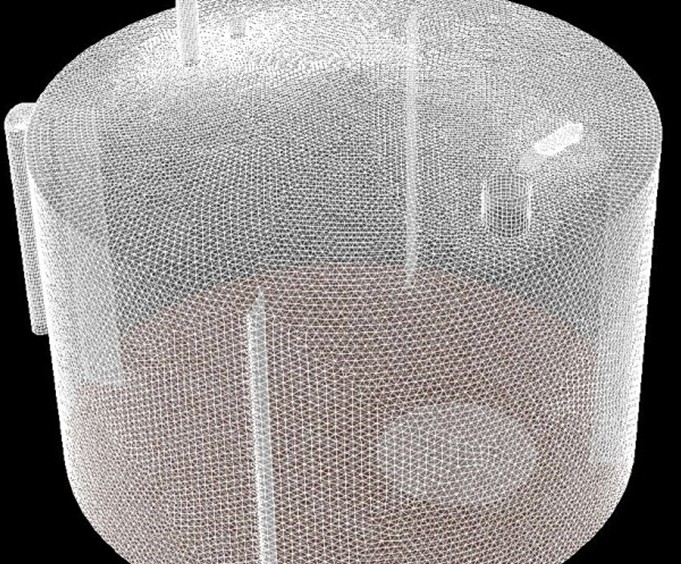

Scheiding van kunststoffen in een tank (CFD-berekening)

Back

Contact

Home

Wervelende rubberen ballen

Scheiding van kunststoffen in een tank (CFD-berekening)

Back

Contact

Home

Wervelende rubberen ballen

Scheiding van kunststoffen in een tank (CFD-berekening)

Back

Contact

Home

Op een van de wereldwijde productielocaties in België wordt rubber al jaren van de lucht gescheiden zonder dat er residuen in het milieu terechtkomen. In dit proces wordt het mengsel van folie en rubberdeeltjes in een grote tank geblazen en, door middel van nauwkeurige stroomregeling, opgevangen in een waterreservoir, waar de deeltjes selectief kunnen worden afgeschept. Een schaalvergrotingsproject is erop gericht de capaciteit van het systeem te verdubbelen. Omdat er verschillende stromingspatronen in de tank werden verwacht, kreeg FlowMotion de opdracht om de stroming in de nieuwe tank te analyseren vóór de bouw ervan.

Hiertoe voerde FlowMotion computervloeistofdynamica (CFD)-simulaties uit. Eerst moest er een 3D-model op de computer worden gemaakt. Vervolgens werd de ruimte waarin de lucht kan bewegen verdeeld in vele kleine rastercellen, het zogenaamde rekenrooster. Om de werkelijke stroming te genereren, werden de corresponderende snelheden en drukken gespecificeerd bij de in- en uitgangen van het rekenrooster.

Bijzondere uitdagingen bij deze simulaties waren onder andere het modelleren van de luchtstraal, die wordt gekenmerkt door sterke turbulentie en schuiflagen. Ten tweede moesten de weerstand en het gewicht van de verschillende rubberdeeltjes en de foliebalen nauwkeurig worden weergegeven. Omdat de deeltjes door de hele tank bewegen, komen ze in werkelijkheid meerdere malen in contact met het wateroppervlak en de binnenwanden van de tank. Deze deeltjeseigenschappen op de contactpunten werden ook meegenomen in de simulaties.

Na validatie van het model ten opzichte van het bestaande ontwerp werden een groot aantal geometrische variaties onderzocht. Door duidelijke ontwerpparameters te definiëren en de resultaten van alle simulaties te analyseren, kon een specifiek ontwerp worden geselecteerd, waardoor de risico's voor de toekomstige werking van het systeem tot een minimum werden beperkt.

Op een van de wereldwijde productielocaties in België wordt rubber al jaren van de lucht gescheiden zonder dat er residuen in het milieu terechtkomen. In dit proces wordt het mengsel van folie en rubberdeeltjes in een grote tank geblazen en, door middel van nauwkeurige stroomregeling, opgevangen in een waterreservoir, waar de deeltjes selectief kunnen worden afgeschept. Een schaalvergrotingsproject is erop gericht de capaciteit van het systeem te verdubbelen. Omdat er verschillende stromingspatronen in de tank werden verwacht, kreeg FlowMotion de opdracht om de stroming in de nieuwe tank te analyseren vóór de bouw ervan.

Hiertoe voerde FlowMotion computervloeistofdynamica (CFD)-simulaties uit. Eerst moest er een 3D-model op de computer worden gemaakt. Vervolgens werd de ruimte waarin de lucht kan bewegen verdeeld in vele kleine rastercellen, het zogenaamde rekenrooster. Om de werkelijke stroming te genereren, werden de corresponderende snelheden en drukken gespecificeerd bij de in- en uitgangen van het rekenrooster.

Bijzondere uitdagingen bij deze simulaties waren onder andere het modelleren van de luchtstraal, die wordt gekenmerkt door sterke turbulentie en schuiflagen. Ten tweede moesten de weerstand en het gewicht van de verschillende rubberdeeltjes en de foliebalen nauwkeurig worden weergegeven. Omdat de deeltjes door de hele tank bewegen, komen ze in werkelijkheid meerdere malen in contact met het wateroppervlak en de binnenwanden van de tank. Deze deeltjeseigenschappen op de contactpunten werden ook meegenomen in de simulaties.

Na validatie van het model ten opzichte van het bestaande ontwerp werden een groot aantal geometrische variaties onderzocht. Door duidelijke ontwerpparameters te definiëren en de resultaten van alle simulaties te analyseren, kon een specifiek ontwerp worden geselecteerd, waardoor de risico's voor de toekomstige werking van het systeem tot een minimum werden beperkt.

Op een van de wereldwijde productielocaties in België wordt rubber al jaren van de lucht gescheiden zonder dat er residuen in het milieu terechtkomen. In dit proces wordt het mengsel van folie en rubberdeeltjes in een grote tank geblazen en, door middel van nauwkeurige stroomregeling, opgevangen in een waterreservoir, waar de deeltjes selectief kunnen worden afgeschept. Een schaalvergrotingsproject is erop gericht de capaciteit van het systeem te verdubbelen. Omdat er verschillende stromingspatronen in de tank werden verwacht, kreeg FlowMotion de opdracht om de stroming in de nieuwe tank te analyseren vóór de bouw ervan.

Hiertoe voerde FlowMotion computervloeistofdynamica (CFD)-simulaties uit. Eerst moest er een 3D-model op de computer worden gemaakt. Vervolgens werd de ruimte waarin de lucht kan bewegen verdeeld in vele kleine rastercellen, het zogenaamde rekenrooster. Om de werkelijke stroming te genereren, werden de corresponderende snelheden en drukken gespecificeerd bij de in- en uitgangen van het rekenrooster.

Bijzondere uitdagingen bij deze simulaties waren onder andere het modelleren van de luchtstraal, die wordt gekenmerkt door sterke turbulentie en schuiflagen. Ten tweede moesten de weerstand en het gewicht van de verschillende rubberdeeltjes en de foliebalen nauwkeurig worden weergegeven. Omdat de deeltjes door de hele tank bewegen, komen ze in werkelijkheid meerdere malen in contact met het wateroppervlak en de binnenwanden van de tank. Deze deeltjeseigenschappen op de contactpunten werden ook meegenomen in de simulaties.

Na validatie van het model ten opzichte van het bestaande ontwerp werden een groot aantal geometrische variaties onderzocht. Door duidelijke ontwerpparameters te definiëren en de resultaten van alle simulaties te analyseren, kon een specifiek ontwerp worden geselecteerd, waardoor de risico's voor de toekomstige werking van het systeem tot een minimum werden beperkt.