Zinkstofextractie

Ontwikkeling van een scheidingsproces voor zinkcoating (CFD-berekeningen)

Back

Contact

Home

Zinkstofextractie

Ontwikkeling van een scheidingsproces voor zinkcoating (CFD-berekeningen)

Back

Contact

Home

Zinkstofextractie

Ontwikkeling van een scheidingsproces voor zinkcoating (CFD-berekeningen)

Back

Contact

Home

Verzinken is vergelijkbaar met een lasproces. Twee zinkelektroden worden onder hoge elektrische spanning dicht bij elkaar gebracht. Op een bepaalde afstand ontstaat een vlamboog die het zink smelt. De resulterende druppels worden met behulp van sproeiers op het product gespoten. Daar harden de druppels uit en vormen een solide beschermlaag op het werkstuk.

Om een optimale verzinking te garanderen, worden de warmtewisselaarstrips over een groot oppervlak bespoten, waardoor een deel van de zinkdruppels langs de strips stroomt. Deze zogenaamde "overspray" wordt opgevangen door een afzuigsysteem. In het kader van een uitbreiding van de productiecapaciteit moet ook dit afzuigsysteem worden geoptimaliseerd. Het ontwerpdoel van het systeem is om het ontsnappen van overspray naar de fabrieksvloer te minimaliseren, zonder dat het zink zich in het systeem ophoopt, uithardt en het verstopt. Dit zou de reinigingsintervallen verkorten en zo de productiecapaciteit maximaliseren.

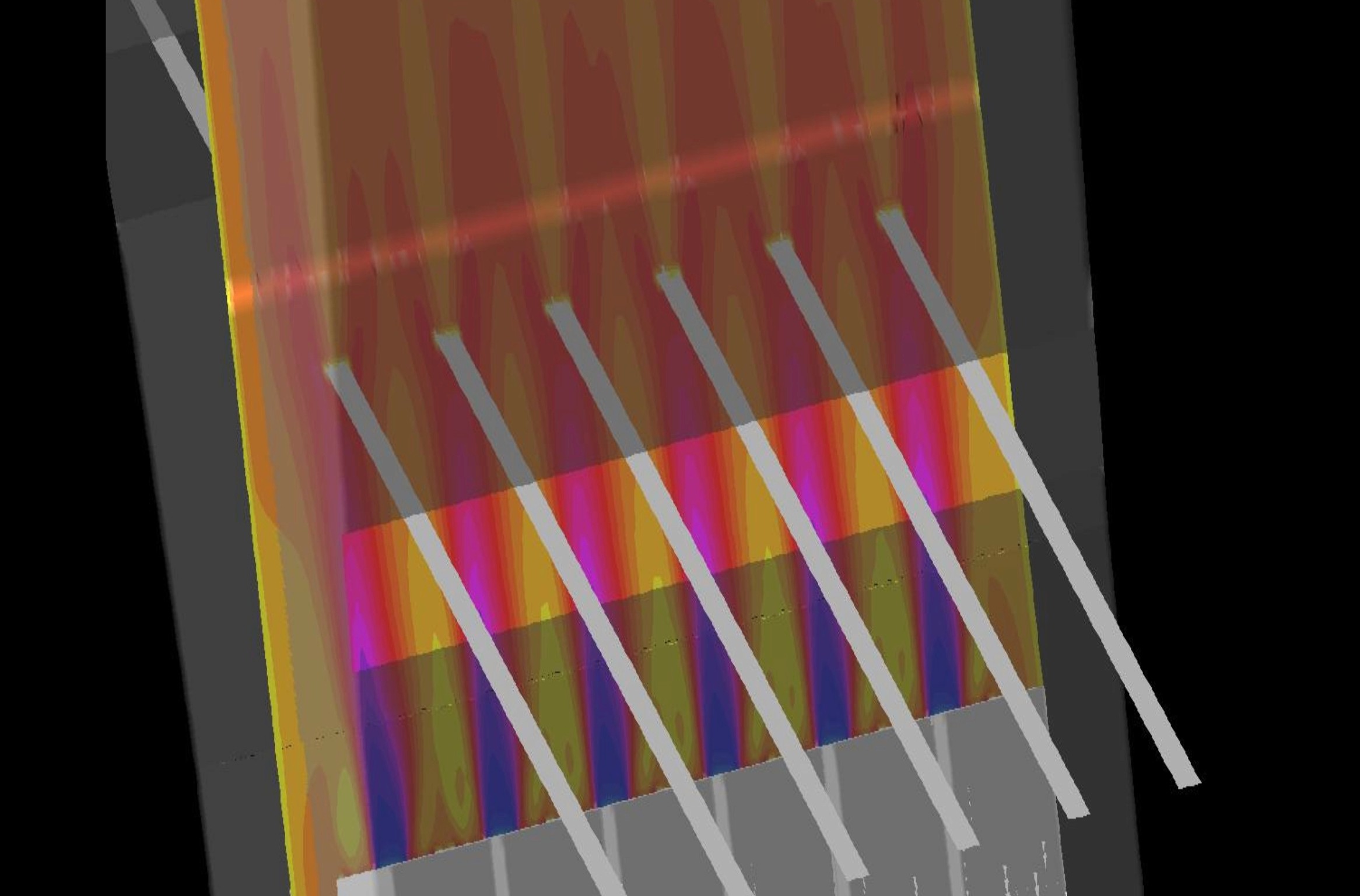

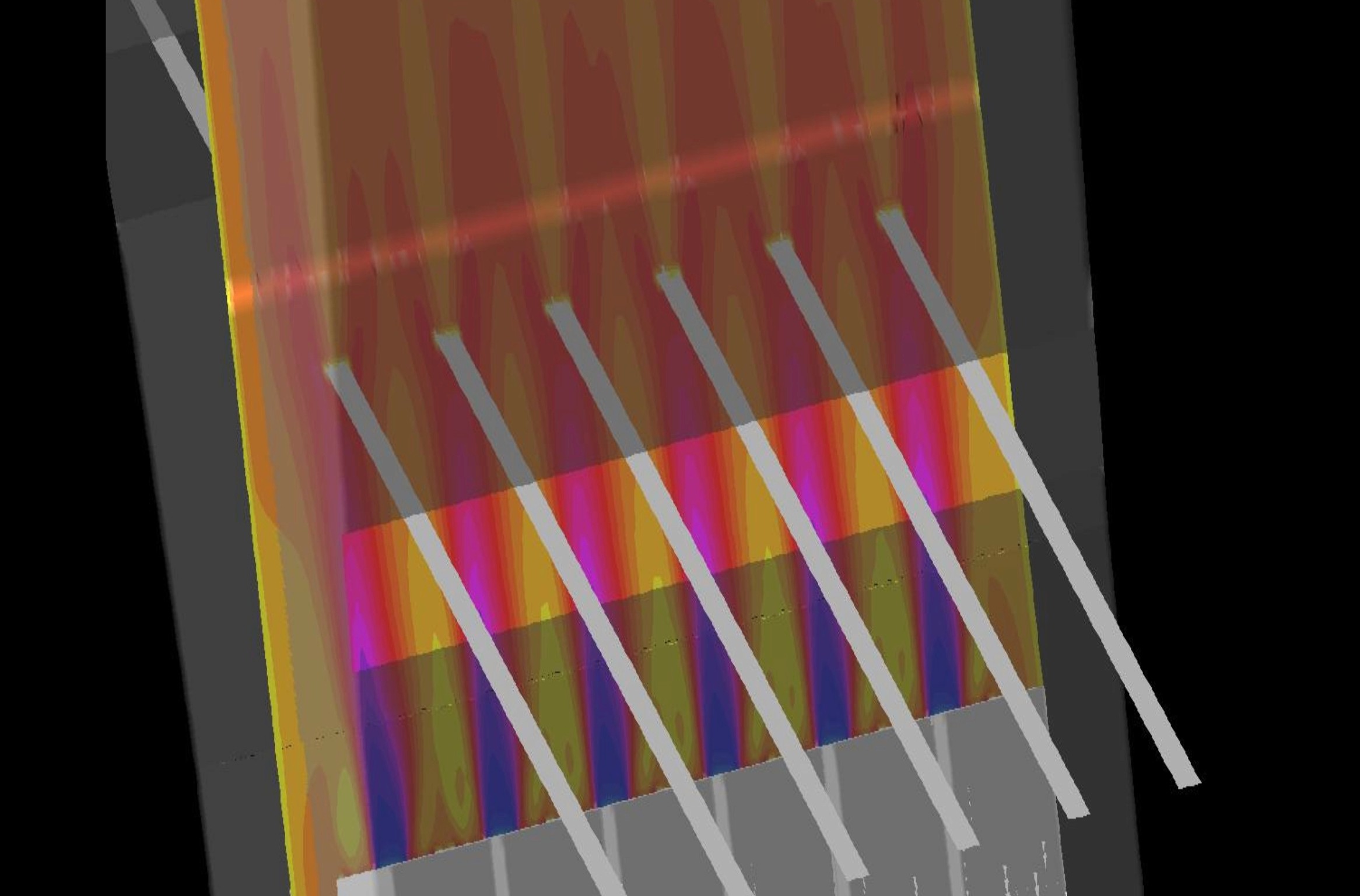

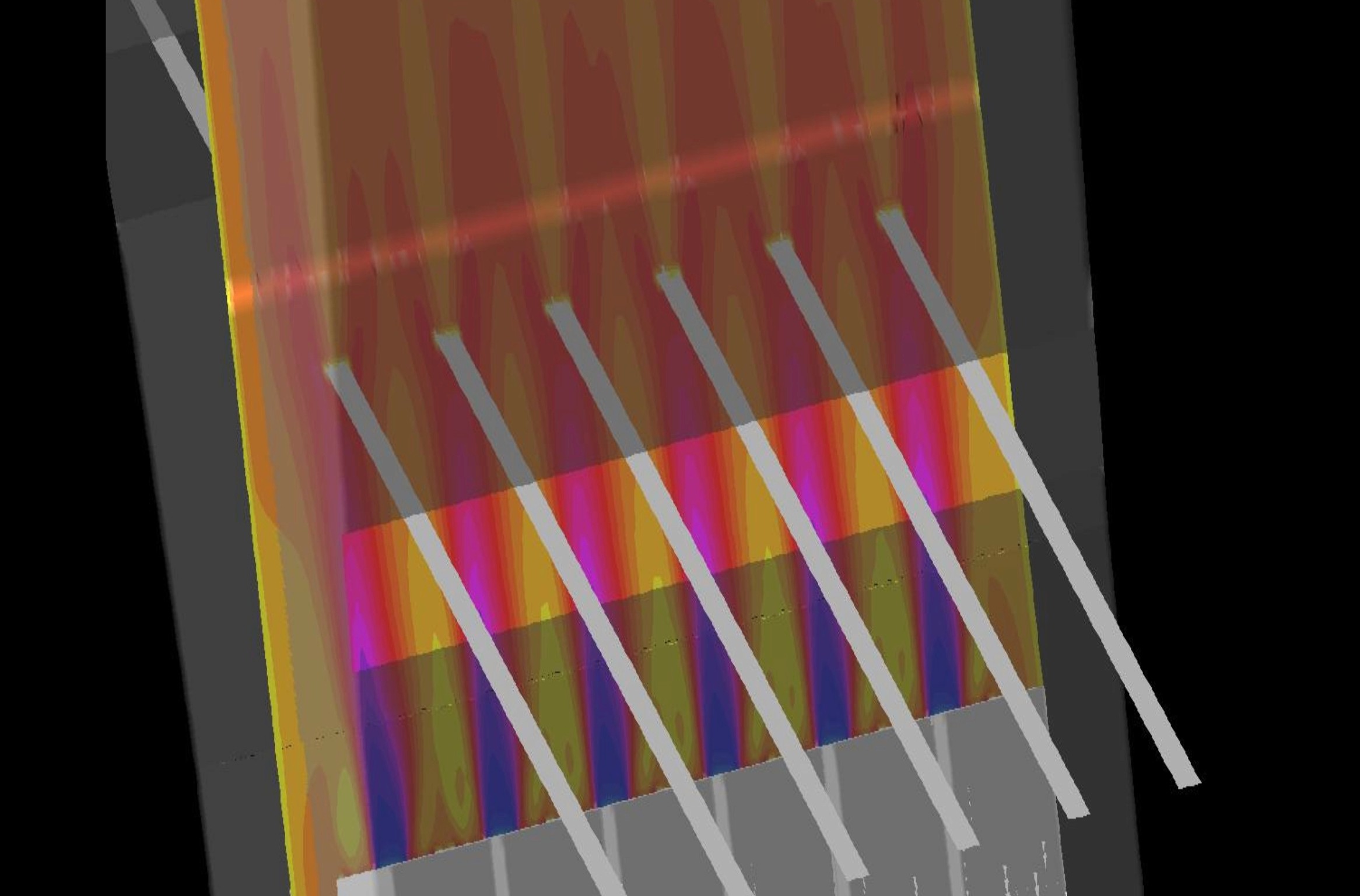

Om de functionaliteit van het in ontwikkeling zijnde systeem te controleren vóór de daadwerkelijke installatie, heeft FlowMotion de opdracht gekregen om een simulatie van het afzuigproces uit te voeren. Het primaire doel was het modelleren van het traject van de zinkdruppels voor verschillende druppelgroottes en systeeminstellingen. Hiervoor werd een nauwkeurig model ontwikkeld, niet alleen van het afzuigsysteem zelf, maar ook van de sproeiers en de bewegende warmtewisselaarstrips.

De analyse van de simulatieresultaten leverde dieper inzicht in de vloeistofmechanica op, wat bijdroeg aan een effectievere implementatie van het nieuwe afzuigsysteem.

Verzinken is vergelijkbaar met een lasproces. Twee zinkelektroden worden onder hoge elektrische spanning dicht bij elkaar gebracht. Op een bepaalde afstand ontstaat een vlamboog die het zink smelt. De resulterende druppels worden met behulp van sproeiers op het product gespoten. Daar harden de druppels uit en vormen een solide beschermlaag op het werkstuk.

Om een optimale verzinking te garanderen, worden de warmtewisselaarstrips over een groot oppervlak bespoten, waardoor een deel van de zinkdruppels langs de strips stroomt. Deze zogenaamde "overspray" wordt opgevangen door een afzuigsysteem. In het kader van een uitbreiding van de productiecapaciteit moet ook dit afzuigsysteem worden geoptimaliseerd. Het ontwerpdoel van het systeem is om het ontsnappen van overspray naar de fabrieksvloer te minimaliseren, zonder dat het zink zich in het systeem ophoopt, uithardt en het verstopt. Dit zou de reinigingsintervallen verkorten en zo de productiecapaciteit maximaliseren.

Om de functionaliteit van het in ontwikkeling zijnde systeem te controleren vóór de daadwerkelijke installatie, heeft FlowMotion de opdracht gekregen om een simulatie van het afzuigproces uit te voeren. Het primaire doel was het modelleren van het traject van de zinkdruppels voor verschillende druppelgroottes en systeeminstellingen. Hiervoor werd een nauwkeurig model ontwikkeld, niet alleen van het afzuigsysteem zelf, maar ook van de sproeiers en de bewegende warmtewisselaarstrips.

De analyse van de simulatieresultaten leverde dieper inzicht in de vloeistofmechanica op, wat bijdroeg aan een effectievere implementatie van het nieuwe afzuigsysteem.

Verzinken is vergelijkbaar met een lasproces. Twee zinkelektroden worden onder hoge elektrische spanning dicht bij elkaar gebracht. Op een bepaalde afstand ontstaat een vlamboog die het zink smelt. De resulterende druppels worden met behulp van sproeiers op het product gespoten. Daar harden de druppels uit en vormen een solide beschermlaag op het werkstuk.

Om een optimale verzinking te garanderen, worden de warmtewisselaarstrips over een groot oppervlak bespoten, waardoor een deel van de zinkdruppels langs de strips stroomt. Deze zogenaamde "overspray" wordt opgevangen door een afzuigsysteem. In het kader van een uitbreiding van de productiecapaciteit moet ook dit afzuigsysteem worden geoptimaliseerd. Het ontwerpdoel van het systeem is om het ontsnappen van overspray naar de fabrieksvloer te minimaliseren, zonder dat het zink zich in het systeem ophoopt, uithardt en het verstopt. Dit zou de reinigingsintervallen verkorten en zo de productiecapaciteit maximaliseren.

Om de functionaliteit van het in ontwikkeling zijnde systeem te controleren vóór de daadwerkelijke installatie, heeft FlowMotion de opdracht gekregen om een simulatie van het afzuigproces uit te voeren. Het primaire doel was het modelleren van het traject van de zinkdruppels voor verschillende druppelgroottes en systeeminstellingen. Hiervoor werd een nauwkeurig model ontwikkeld, niet alleen van het afzuigsysteem zelf, maar ook van de sproeiers en de bewegende warmtewisselaarstrips.

De analyse van de simulatieresultaten leverde dieper inzicht in de vloeistofmechanica op, wat bijdroeg aan een effectievere implementatie van het nieuwe afzuigsysteem.