Het drogen in de hele hal

Lucht- en energiebalans van een droogsysteem voor linoleum (stromingssimulaties)

Back

Contact

Home

Het drogen in de hele hal

Lucht- en energiebalans van een droogsysteem voor linoleum (stromingssimulaties)

Back

Contact

Home

Het drogen in de hele hal

Lucht- en energiebalans van een droogsysteem voor linoleum (stromingssimulaties)

Back

Contact

Home

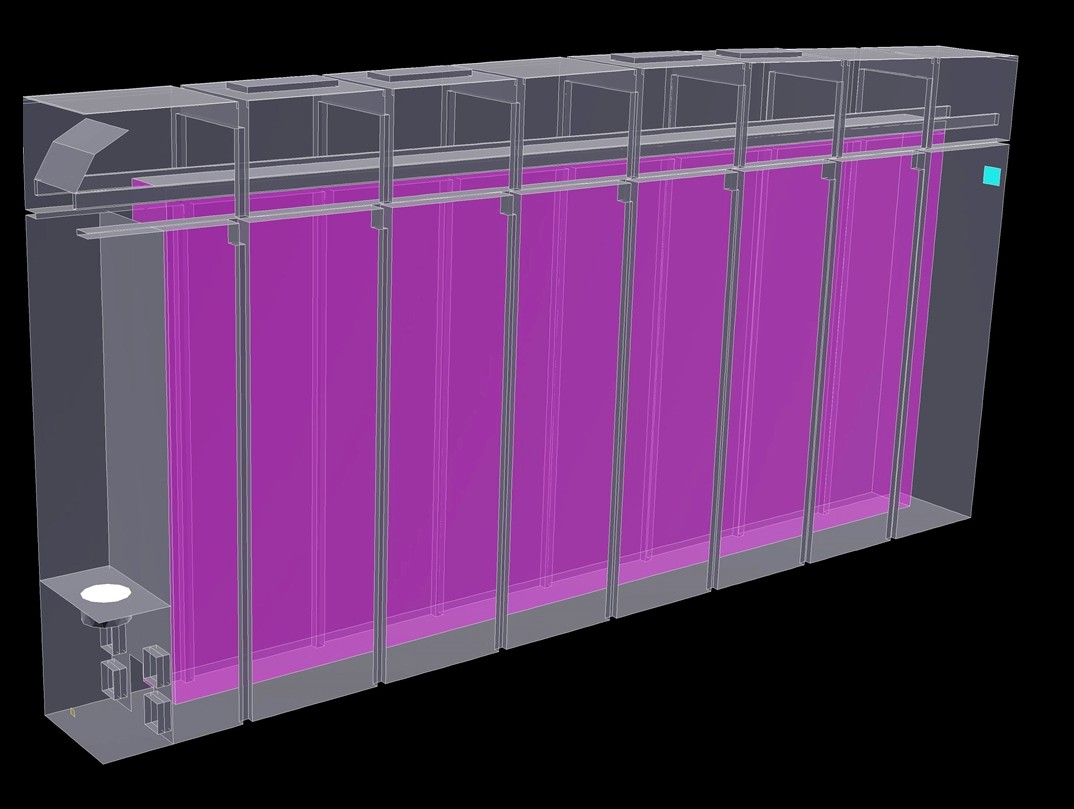

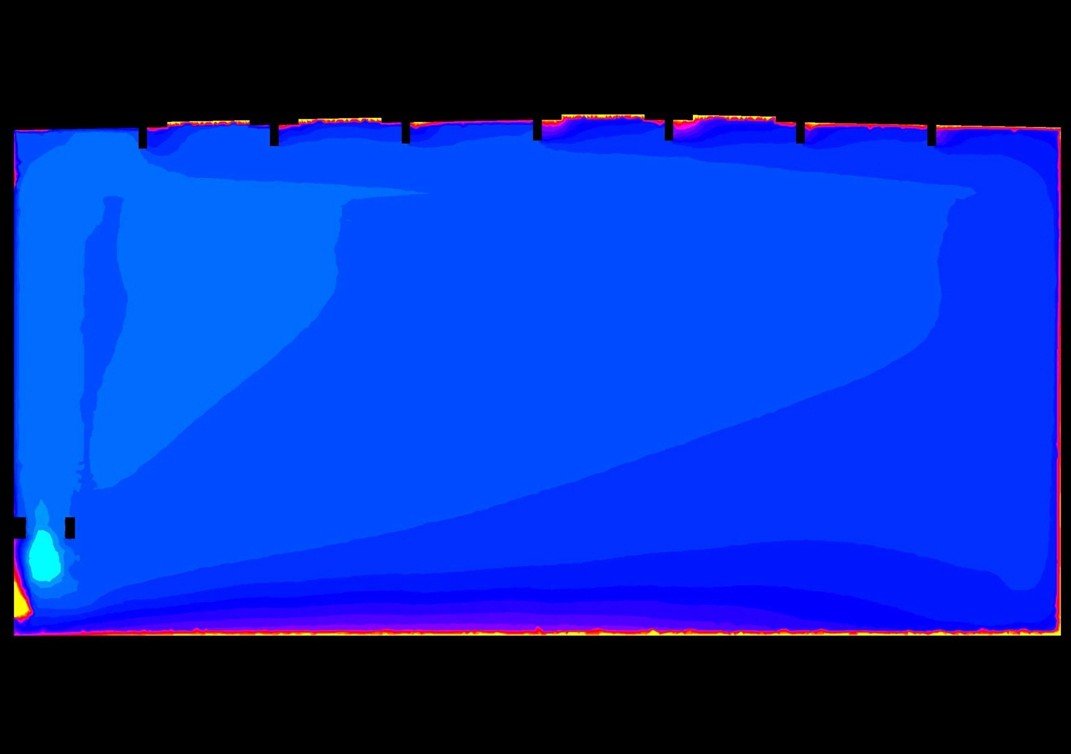

Bij de productie van linoleum wordt een mengsel in twee lagen aangebracht op een jute onderlaag van ongeveer 2 meter breed. Deze onderlaag wordt vervolgens opgehangen in een drooghal van 40 m x 20 m x 4 m. Daar droogt en hardt het linoleum gedurende vier weken uit. In deze drooghal circuleert lucht met een temperatuur van ongeveer 80 °C. Tijdens het droogproces absorbeert de lucht vocht en koolwaterstoffen uit het linoleum. Deze koolwaterstoffen geven het linoleum zijn karakteristieke geur. Na het drogen wordt de lucht in de hal afgezogen en verbrand.

Als onderdeel van een grootschalig onderzoek naar het energiebesparende potentieel van het productieproces, werd ook de drooghal nauwkeurig onderzocht. De focus lag op het minimaliseren van energieverliezen en het optimaliseren van het droogproces. Deze energieverliezen ontstaan deels door structurele lekken in de hal waardoor warme lucht naar de omgeving ontsnapt.

Daarom wordt in de praktijk een actief afzuigsysteem gebruikt om een lichte onderdruk in de drooghal te creëren en zo deze lekken te minimaliseren. Omdat de warme afgezogen lucht wordt vervangen door koude omgevingslucht, die vervolgens weer op bedrijfstemperatuur moet worden gebracht, leidt het verminderen van lekkage tot energieverliezen elders. Naast energieverliezen spelen de effectieve droogtijd, en daarmee de productiecapaciteit, en de productkwaliteit een cruciale rol. Deze kenmerken van het productieproces worden voornamelijk bepaald door de luchtcirculatie en de luchttemperatuur in de drooghal.

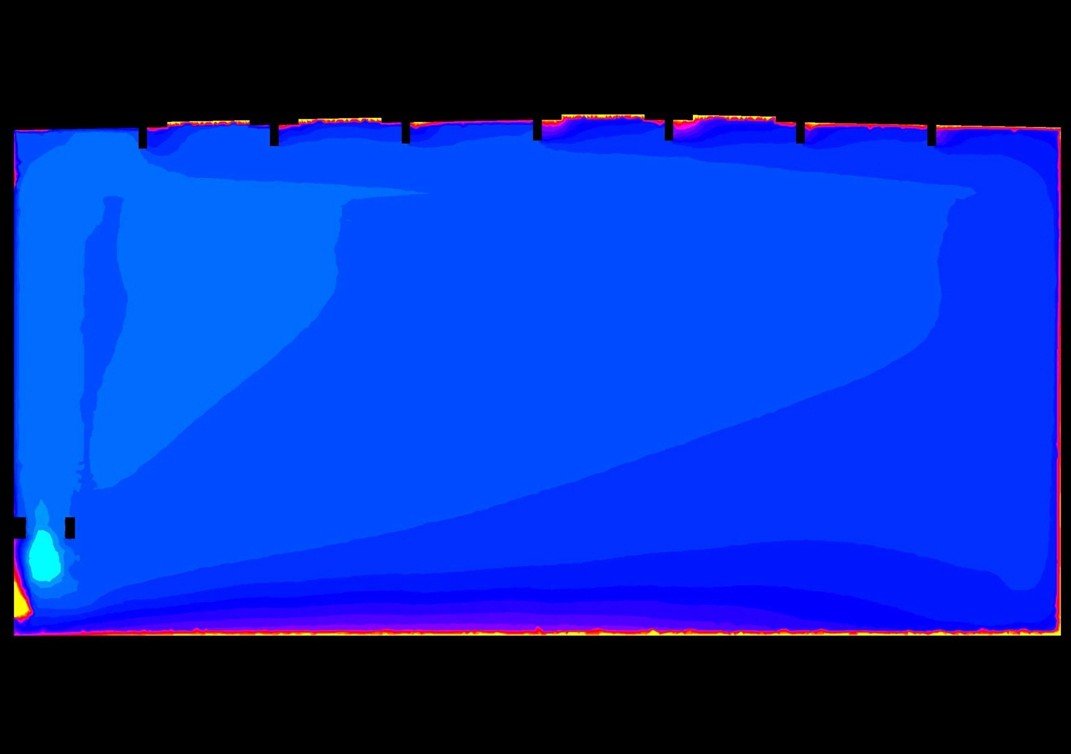

Om de vereiste minimalisering van energieverliezen en optimalisatie van het droogproces te bereiken, is zeer nauwkeurige informatie over de lokale stromingsparameters – snelheid, druk en temperatuur – essentieel. FlowMotion gebruikte computationele vloeistofdynamica (CFD) om de luchtstroom in de drooghal te berekenen en te analyseren.

Dankzij de zeer hoge informatiedichtheid van de simulaties konden concepten worden ontwikkeld om energieverliezen verder te minimaliseren en het droogproces te optimaliseren door het stromingspatroon aan te passen.

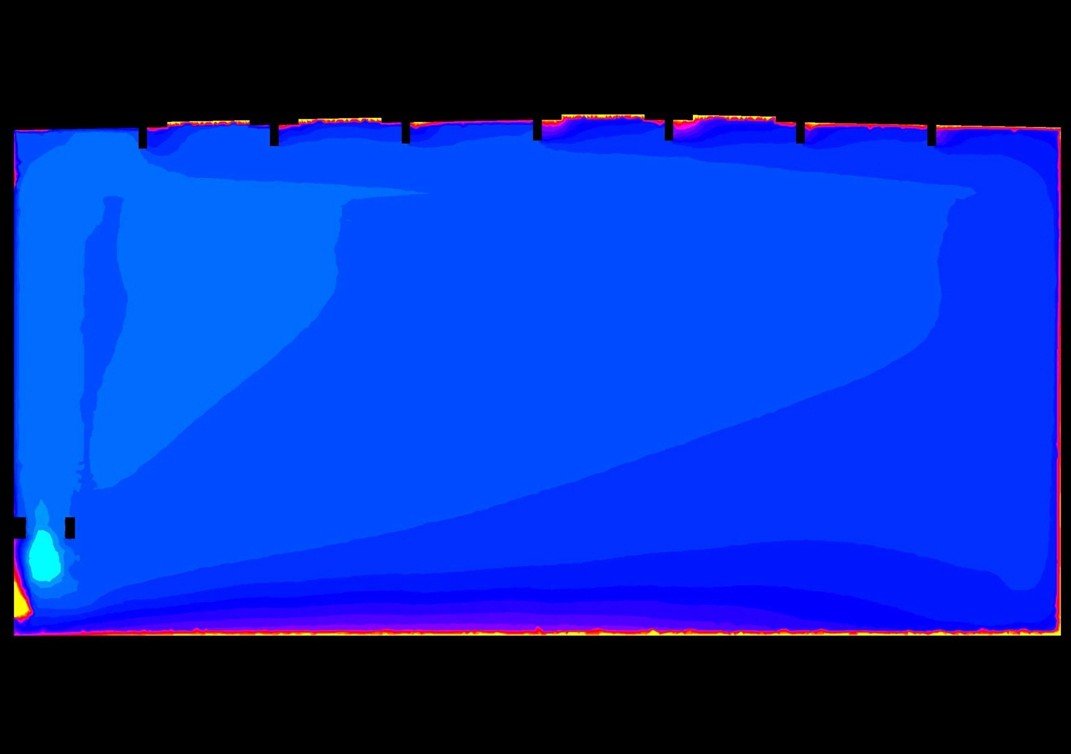

Bij de productie van linoleum wordt een mengsel in twee lagen aangebracht op een jute onderlaag van ongeveer 2 meter breed. Deze onderlaag wordt vervolgens opgehangen in een drooghal van 40 m x 20 m x 4 m. Daar droogt en hardt het linoleum gedurende vier weken uit. In deze drooghal circuleert lucht met een temperatuur van ongeveer 80 °C. Tijdens het droogproces absorbeert de lucht vocht en koolwaterstoffen uit het linoleum. Deze koolwaterstoffen geven het linoleum zijn karakteristieke geur. Na het drogen wordt de lucht in de hal afgezogen en verbrand.

Als onderdeel van een grootschalig onderzoek naar het energiebesparende potentieel van het productieproces, werd ook de drooghal nauwkeurig onderzocht. De focus lag op het minimaliseren van energieverliezen en het optimaliseren van het droogproces. Deze energieverliezen ontstaan deels door structurele lekken in de hal waardoor warme lucht naar de omgeving ontsnapt.

Daarom wordt in de praktijk een actief afzuigsysteem gebruikt om een lichte onderdruk in de drooghal te creëren en zo deze lekken te minimaliseren. Omdat de warme afgezogen lucht wordt vervangen door koude omgevingslucht, die vervolgens weer op bedrijfstemperatuur moet worden gebracht, leidt het verminderen van lekkage tot energieverliezen elders. Naast energieverliezen spelen de effectieve droogtijd, en daarmee de productiecapaciteit, en de productkwaliteit een cruciale rol. Deze kenmerken van het productieproces worden voornamelijk bepaald door de luchtcirculatie en de luchttemperatuur in de drooghal.

Om de vereiste minimalisering van energieverliezen en optimalisatie van het droogproces te bereiken, is zeer nauwkeurige informatie over de lokale stromingsparameters – snelheid, druk en temperatuur – essentieel. FlowMotion gebruikte computationele vloeistofdynamica (CFD) om de luchtstroom in de drooghal te berekenen en te analyseren.

Dankzij de zeer hoge informatiedichtheid van de simulaties konden concepten worden ontwikkeld om energieverliezen verder te minimaliseren en het droogproces te optimaliseren door het stromingspatroon aan te passen.

Bij de productie van linoleum wordt een mengsel in twee lagen aangebracht op een jute onderlaag van ongeveer 2 meter breed. Deze onderlaag wordt vervolgens opgehangen in een drooghal van 40 m x 20 m x 4 m. Daar droogt en hardt het linoleum gedurende vier weken uit. In deze drooghal circuleert lucht met een temperatuur van ongeveer 80 °C. Tijdens het droogproces absorbeert de lucht vocht en koolwaterstoffen uit het linoleum. Deze koolwaterstoffen geven het linoleum zijn karakteristieke geur. Na het drogen wordt de lucht in de hal afgezogen en verbrand.

Als onderdeel van een grootschalig onderzoek naar het energiebesparende potentieel van het productieproces, werd ook de drooghal nauwkeurig onderzocht. De focus lag op het minimaliseren van energieverliezen en het optimaliseren van het droogproces. Deze energieverliezen ontstaan deels door structurele lekken in de hal waardoor warme lucht naar de omgeving ontsnapt.

Daarom wordt in de praktijk een actief afzuigsysteem gebruikt om een lichte onderdruk in de drooghal te creëren en zo deze lekken te minimaliseren. Omdat de warme afgezogen lucht wordt vervangen door koude omgevingslucht, die vervolgens weer op bedrijfstemperatuur moet worden gebracht, leidt het verminderen van lekkage tot energieverliezen elders. Naast energieverliezen spelen de effectieve droogtijd, en daarmee de productiecapaciteit, en de productkwaliteit een cruciale rol. Deze kenmerken van het productieproces worden voornamelijk bepaald door de luchtcirculatie en de luchttemperatuur in de drooghal.

Om de vereiste minimalisering van energieverliezen en optimalisatie van het droogproces te bereiken, is zeer nauwkeurige informatie over de lokale stromingsparameters – snelheid, druk en temperatuur – essentieel. FlowMotion gebruikte computationele vloeistofdynamica (CFD) om de luchtstroom in de drooghal te berekenen en te analyseren.

Dankzij de zeer hoge informatiedichtheid van de simulaties konden concepten worden ontwikkeld om energieverliezen verder te minimaliseren en het droogproces te optimaliseren door het stromingspatroon aan te passen.