Voor het beste voor uw huisdier

Optimalisatie van een extruder voor de productie van diervoeder (stroomsimulatie)

Back

Contact

Home

Voor het beste voor uw huisdier

Optimalisatie van een extruder voor de productie van diervoeder (stroomsimulatie)

Back

Contact

Home

Voor het beste voor uw huisdier

Optimalisatie van een extruder voor de productie van diervoeder (stroomsimulatie)

Back

Contact

Home

Dierenvoer voor katten en honden wordt doorgaans in complete productielijnen geproduceerd. Eerst wordt de grondstof in een extruder gepompt. De grondstof wordt vervolgens door een extrusiematrijs geperst tot afzonderlijke strengen. Deze strengen worden via een transportband door een heteluchtoven geleid. Na het verhitten worden de strengen automatisch in individuele stukjes gesneden en verpakt in blikken en zakjes.

De kritieke fase van het proces is de extrusie. Ondanks de hoge statische druk in de extruder en matrijs moet ervoor worden gezorgd dat het product niet beschadigd raakt. Bovendien moeten de afzonderlijke strengen exact dezelfde kwaliteit en massastroom hebben. Het voldoen aan deze twee eisen is bijzonder uitdagend, omdat een breed scala aan verschillende producten met zeer uiteenlopende dichtheden en viscositeiten met één machine moet worden verwerkt. Deze producteigenschappen (dichtheid en viscositeit) hebben een aanzienlijke invloed op de productstroom door de extruder.

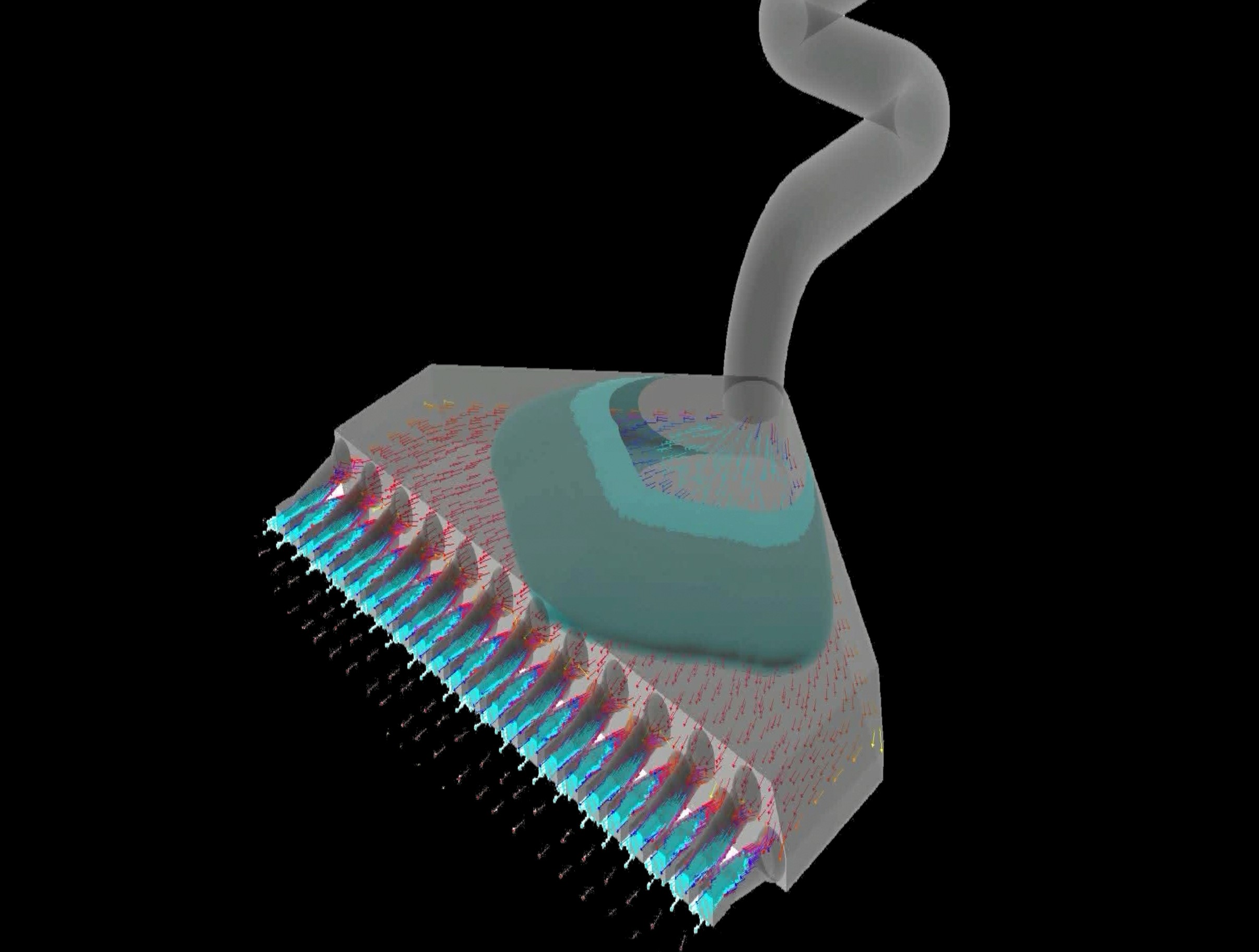

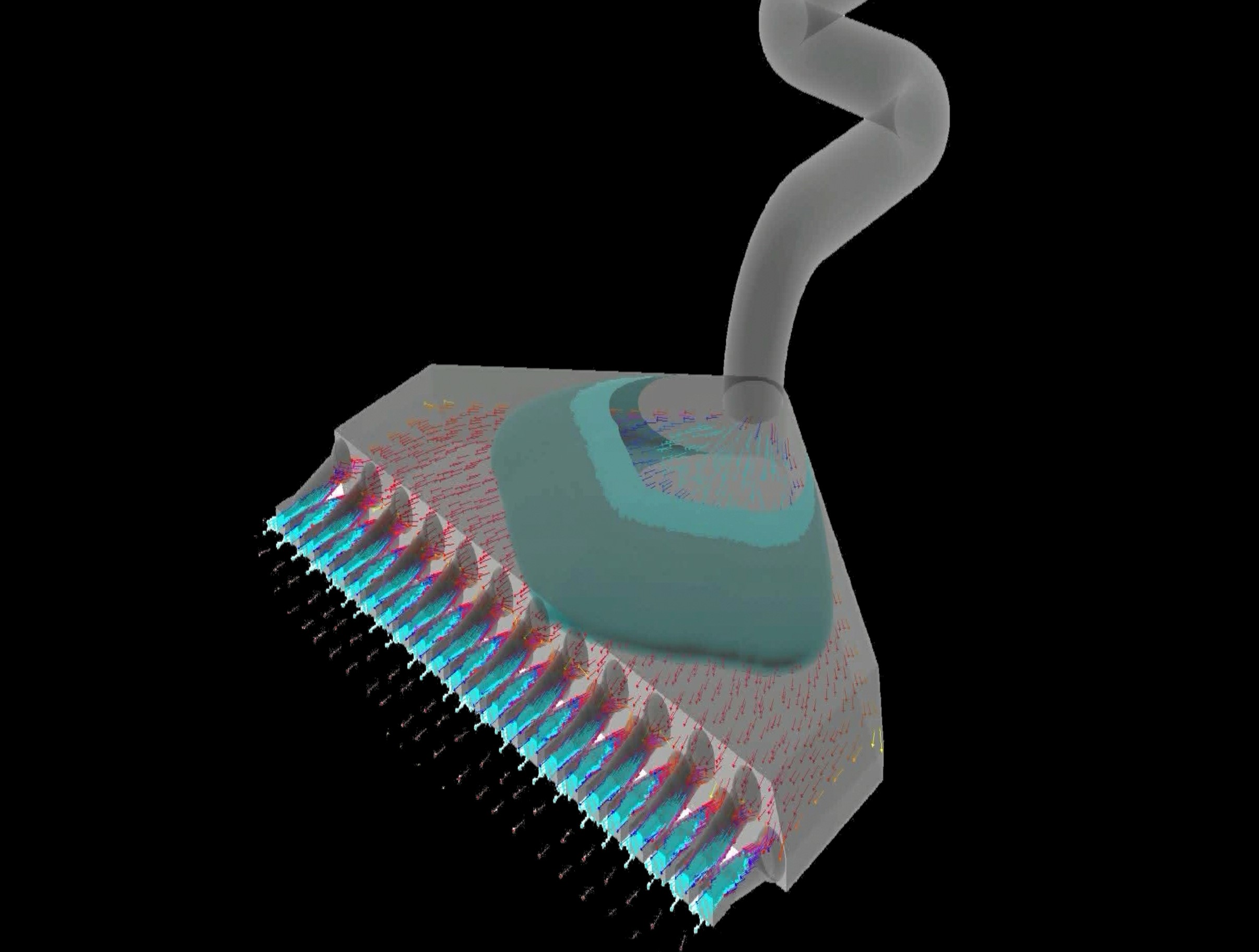

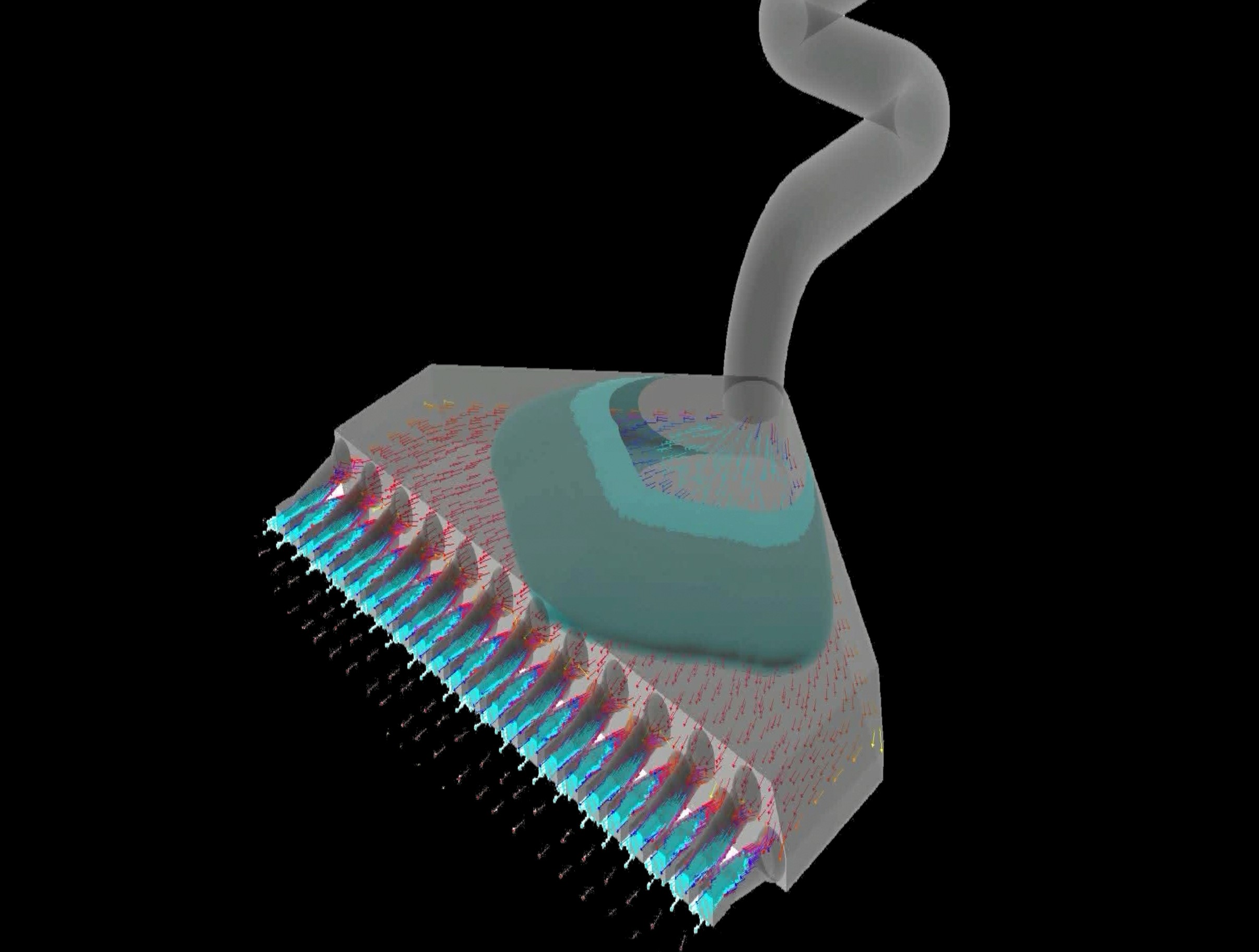

Om meer inzicht te krijgen in de verdeling van de massastroom van de grondstof tijdens de ontwerpfase van een nieuwe machine, werd FlowMotion ingeschakeld om hun expertise op het gebied van vloeistofmechanica in te brengen. Omdat metingen in de extruder lastig zijn, werden CFD-simulaties (Computationele Vloeistofdynamica) gebruikt. Deze simulaties waren bedoeld om de interne stromingsprocessen voor verschillende extrusieconcepten te onderzoeken.

Vanwege de uiteenlopende productsamenstellingen zijn de materiaaleigenschappen die nodig zijn voor de simulatie, zoals dichtheid en viscositeit, doorgaans onbekend. Daarom was het nodig om een "kunstmatige vloeistof" te ontwikkelen op basis van druk- en massastroommetingen om de werkelijke producten te representeren. Door de dichtheid en viscositeit van deze "kunstmatige vloeistof" te variëren, kon het werkingsbereik van de extruder worden bepaald. Bovendien leverden de simulaties nieuwe ideeën op voor de ontwikkeling van nog betere productiesystemen in de toekomst.

Dierenvoer voor katten en honden wordt doorgaans in complete productielijnen geproduceerd. Eerst wordt de grondstof in een extruder gepompt. De grondstof wordt vervolgens door een extrusiematrijs geperst tot afzonderlijke strengen. Deze strengen worden via een transportband door een heteluchtoven geleid. Na het verhitten worden de strengen automatisch in individuele stukjes gesneden en verpakt in blikken en zakjes.

De kritieke fase van het proces is de extrusie. Ondanks de hoge statische druk in de extruder en matrijs moet ervoor worden gezorgd dat het product niet beschadigd raakt. Bovendien moeten de afzonderlijke strengen exact dezelfde kwaliteit en massastroom hebben. Het voldoen aan deze twee eisen is bijzonder uitdagend, omdat een breed scala aan verschillende producten met zeer uiteenlopende dichtheden en viscositeiten met één machine moet worden verwerkt. Deze producteigenschappen (dichtheid en viscositeit) hebben een aanzienlijke invloed op de productstroom door de extruder.

Om meer inzicht te krijgen in de verdeling van de massastroom van de grondstof tijdens de ontwerpfase van een nieuwe machine, werd FlowMotion ingeschakeld om hun expertise op het gebied van vloeistofmechanica in te brengen. Omdat metingen in de extruder lastig zijn, werden CFD-simulaties (Computationele Vloeistofdynamica) gebruikt. Deze simulaties waren bedoeld om de interne stromingsprocessen voor verschillende extrusieconcepten te onderzoeken.

Vanwege de uiteenlopende productsamenstellingen zijn de materiaaleigenschappen die nodig zijn voor de simulatie, zoals dichtheid en viscositeit, doorgaans onbekend. Daarom was het nodig om een "kunstmatige vloeistof" te ontwikkelen op basis van druk- en massastroommetingen om de werkelijke producten te representeren. Door de dichtheid en viscositeit van deze "kunstmatige vloeistof" te variëren, kon het werkingsbereik van de extruder worden bepaald. Bovendien leverden de simulaties nieuwe ideeën op voor de ontwikkeling van nog betere productiesystemen in de toekomst.

Dierenvoer voor katten en honden wordt doorgaans in complete productielijnen geproduceerd. Eerst wordt de grondstof in een extruder gepompt. De grondstof wordt vervolgens door een extrusiematrijs geperst tot afzonderlijke strengen. Deze strengen worden via een transportband door een heteluchtoven geleid. Na het verhitten worden de strengen automatisch in individuele stukjes gesneden en verpakt in blikken en zakjes.

De kritieke fase van het proces is de extrusie. Ondanks de hoge statische druk in de extruder en matrijs moet ervoor worden gezorgd dat het product niet beschadigd raakt. Bovendien moeten de afzonderlijke strengen exact dezelfde kwaliteit en massastroom hebben. Het voldoen aan deze twee eisen is bijzonder uitdagend, omdat een breed scala aan verschillende producten met zeer uiteenlopende dichtheden en viscositeiten met één machine moet worden verwerkt. Deze producteigenschappen (dichtheid en viscositeit) hebben een aanzienlijke invloed op de productstroom door de extruder.

Om meer inzicht te krijgen in de verdeling van de massastroom van de grondstof tijdens de ontwerpfase van een nieuwe machine, werd FlowMotion ingeschakeld om hun expertise op het gebied van vloeistofmechanica in te brengen. Omdat metingen in de extruder lastig zijn, werden CFD-simulaties (Computationele Vloeistofdynamica) gebruikt. Deze simulaties waren bedoeld om de interne stromingsprocessen voor verschillende extrusieconcepten te onderzoeken.

Vanwege de uiteenlopende productsamenstellingen zijn de materiaaleigenschappen die nodig zijn voor de simulatie, zoals dichtheid en viscositeit, doorgaans onbekend. Daarom was het nodig om een "kunstmatige vloeistof" te ontwikkelen op basis van druk- en massastroommetingen om de werkelijke producten te representeren. Door de dichtheid en viscositeit van deze "kunstmatige vloeistof" te variëren, kon het werkingsbereik van de extruder worden bepaald. Bovendien leverden de simulaties nieuwe ideeën op voor de ontwikkeling van nog betere productiesystemen in de toekomst.