Warme flessen op de lopende ban

Warmteterugwinning in de glasindustrie (metingen + stromingssimulaties)

Back

Contact

Home

Warme flessen op de lopende ban

Warmteterugwinning in de glasindustrie (metingen + stromingssimulaties)

Back

Contact

Home

Warme flessen op de lopende ban

Warmteterugwinning in de glasindustrie (metingen + stromingssimulaties)

Back

Contact

Home

Als onderdeel van een energiezuinige renovatie van een fabriek die jaarlijks tot 1,2 miljard flessen en verpakkingen produceert, was het doel om zoveel mogelijk energie terug te winnen. De productie van glazen verpakkingen is grofweg verdeeld in vier fasen: de smeltoven, de conditioneringstunnels waar het glas naar de vormmachines wordt getransporteerd, de vormmachines zelf en de koeltunnels. Dit proces verbruikt dagelijks ongeveer 100.000 m³ aardgas.

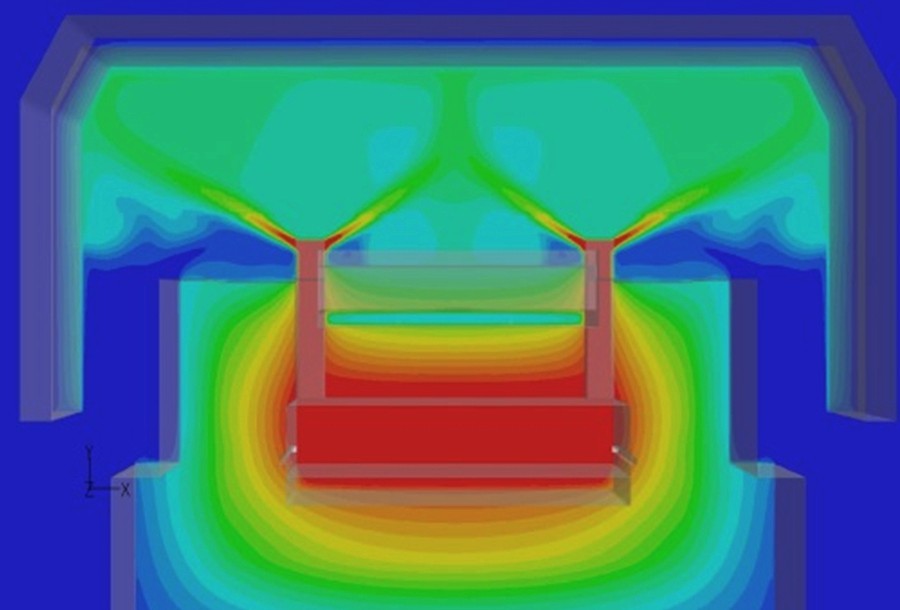

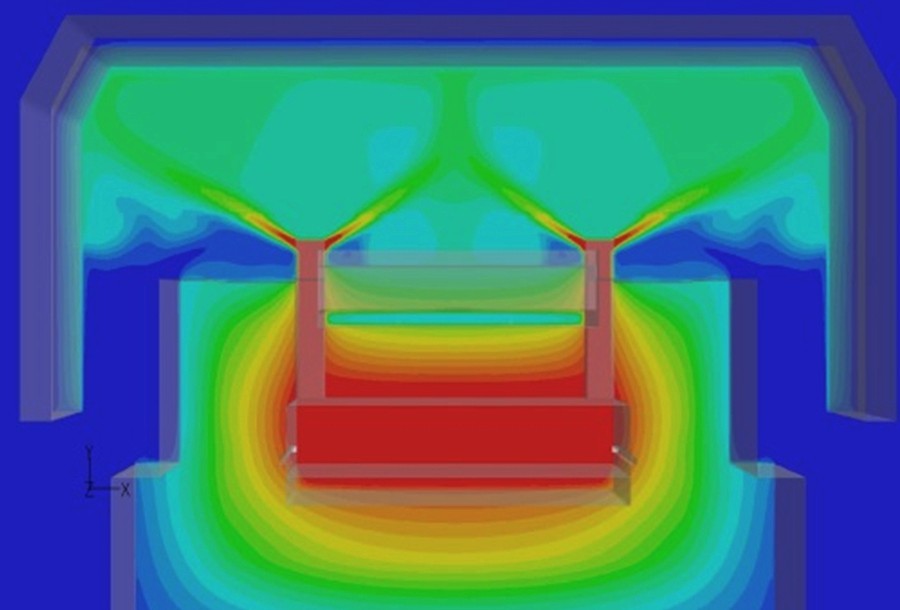

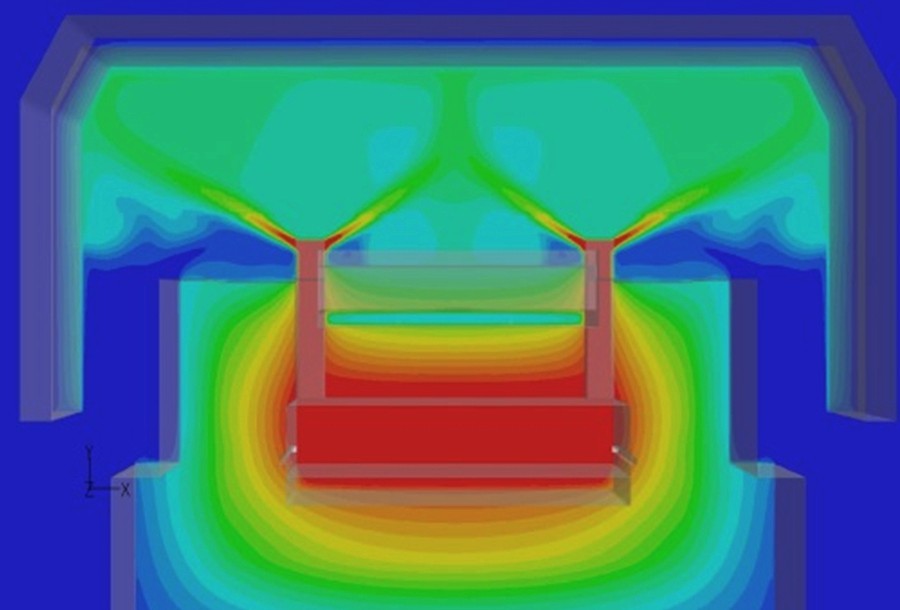

Aangezien de restwarmte van de smeltovens al wordt benut, was het doel van dit project om de restwarmte van de conditioneringstunnels, waar het glas een temperatuur van 1200 °C heeft, terug te winnen met behulp van afzuigkappen. De uitdaging bij de ontwikkeling van de afzuigkap lag niet alleen in het maximaliseren van de energieterugwinning, maar ook in het vanaf het begin van het ontwerp garanderen dat de temperatuur in het glas constant bleef. Zelfs de kleinste temperatuurschommelingen kunnen een negatieve invloed hebben op het productieproces en de kwaliteit. Dit kon alleen worden bereikt door middel van computervloeistofdynamica (CFD)-simulaties.

Omdat de restwarmte van de smeltovens al wordt benut, was het doel van dit project om de restwarmte van de conditioneringstunnels, waar het glas een temperatuur van 1200 °C heeft, terug te winnen met behulp van afzuigkappen. De uitdaging bij de ontwikkeling van de afzuigkap was niet alleen om de energieterugwinning te maximaliseren, maar ook om er, zelfs in de ontwerpfase, voor te zorgen dat de temperatuur in het glas constant bleef. Zelfs de kleinste temperatuurschommelingen kunnen het productieproces en de kwaliteit van het glas negatief beïnvloeden. Dit kon alleen worden bereikt met behulp van computervloeistofdynamica (CFD)-simulaties.

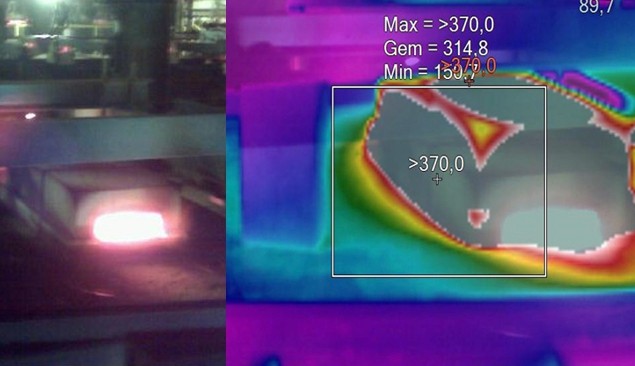

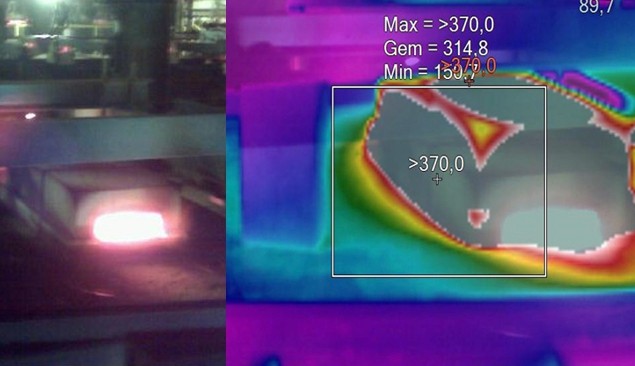

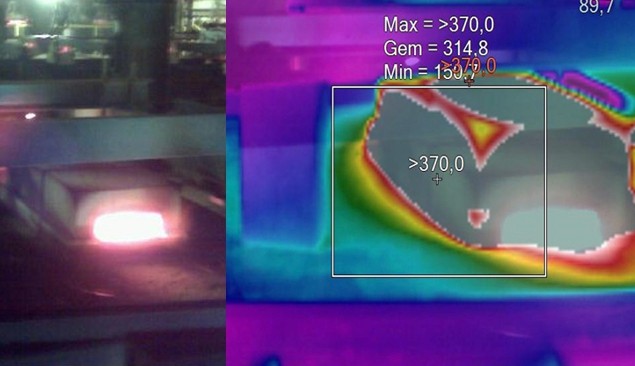

Eerst werden infraroodbeelden van het gehele systeem gemaakt. Deze informatie diende zowel om de verwachte warmtestromen te schatten als om de simulatieresultaten te valideren. In dit project werd bijzondere nadruk gelegd op een zo nauwkeurig mogelijke simulatie van de drie warmteoverdrachtsmechanismen: geleiding door de verschillende lagen, vrije convectie en thermische straling. Door de simulatieresultaten te vergelijken met de infraroodmetingen werd de kwaliteit van het simulatiemodel geverifieerd.

Vervolgens werden verschillende geometrische configuraties en afzuiginstellingen onderzocht, wat resulteerde in een terugwinning van tot wel 60% van de restwarmte.

Als onderdeel van een energiezuinige renovatie van een fabriek die jaarlijks tot 1,2 miljard flessen en verpakkingen produceert, was het doel om zoveel mogelijk energie terug te winnen. De productie van glazen verpakkingen is grofweg verdeeld in vier fasen: de smeltoven, de conditioneringstunnels waar het glas naar de vormmachines wordt getransporteerd, de vormmachines zelf en de koeltunnels. Dit proces verbruikt dagelijks ongeveer 100.000 m³ aardgas.

Aangezien de restwarmte van de smeltovens al wordt benut, was het doel van dit project om de restwarmte van de conditioneringstunnels, waar het glas een temperatuur van 1200 °C heeft, terug te winnen met behulp van afzuigkappen. De uitdaging bij de ontwikkeling van de afzuigkap lag niet alleen in het maximaliseren van de energieterugwinning, maar ook in het vanaf het begin van het ontwerp garanderen dat de temperatuur in het glas constant bleef. Zelfs de kleinste temperatuurschommelingen kunnen een negatieve invloed hebben op het productieproces en de kwaliteit. Dit kon alleen worden bereikt door middel van computervloeistofdynamica (CFD)-simulaties.

Omdat de restwarmte van de smeltovens al wordt benut, was het doel van dit project om de restwarmte van de conditioneringstunnels, waar het glas een temperatuur van 1200 °C heeft, terug te winnen met behulp van afzuigkappen. De uitdaging bij de ontwikkeling van de afzuigkap was niet alleen om de energieterugwinning te maximaliseren, maar ook om er, zelfs in de ontwerpfase, voor te zorgen dat de temperatuur in het glas constant bleef. Zelfs de kleinste temperatuurschommelingen kunnen het productieproces en de kwaliteit van het glas negatief beïnvloeden. Dit kon alleen worden bereikt met behulp van computervloeistofdynamica (CFD)-simulaties.

Eerst werden infraroodbeelden van het gehele systeem gemaakt. Deze informatie diende zowel om de verwachte warmtestromen te schatten als om de simulatieresultaten te valideren. In dit project werd bijzondere nadruk gelegd op een zo nauwkeurig mogelijke simulatie van de drie warmteoverdrachtsmechanismen: geleiding door de verschillende lagen, vrije convectie en thermische straling. Door de simulatieresultaten te vergelijken met de infraroodmetingen werd de kwaliteit van het simulatiemodel geverifieerd.

Vervolgens werden verschillende geometrische configuraties en afzuiginstellingen onderzocht, wat resulteerde in een terugwinning van tot wel 60% van de restwarmte.

Als onderdeel van een energiezuinige renovatie van een fabriek die jaarlijks tot 1,2 miljard flessen en verpakkingen produceert, was het doel om zoveel mogelijk energie terug te winnen. De productie van glazen verpakkingen is grofweg verdeeld in vier fasen: de smeltoven, de conditioneringstunnels waar het glas naar de vormmachines wordt getransporteerd, de vormmachines zelf en de koeltunnels. Dit proces verbruikt dagelijks ongeveer 100.000 m³ aardgas.

Aangezien de restwarmte van de smeltovens al wordt benut, was het doel van dit project om de restwarmte van de conditioneringstunnels, waar het glas een temperatuur van 1200 °C heeft, terug te winnen met behulp van afzuigkappen. De uitdaging bij de ontwikkeling van de afzuigkap lag niet alleen in het maximaliseren van de energieterugwinning, maar ook in het vanaf het begin van het ontwerp garanderen dat de temperatuur in het glas constant bleef. Zelfs de kleinste temperatuurschommelingen kunnen een negatieve invloed hebben op het productieproces en de kwaliteit. Dit kon alleen worden bereikt door middel van computervloeistofdynamica (CFD)-simulaties.

Omdat de restwarmte van de smeltovens al wordt benut, was het doel van dit project om de restwarmte van de conditioneringstunnels, waar het glas een temperatuur van 1200 °C heeft, terug te winnen met behulp van afzuigkappen. De uitdaging bij de ontwikkeling van de afzuigkap was niet alleen om de energieterugwinning te maximaliseren, maar ook om er, zelfs in de ontwerpfase, voor te zorgen dat de temperatuur in het glas constant bleef. Zelfs de kleinste temperatuurschommelingen kunnen het productieproces en de kwaliteit van het glas negatief beïnvloeden. Dit kon alleen worden bereikt met behulp van computervloeistofdynamica (CFD)-simulaties.

Eerst werden infraroodbeelden van het gehele systeem gemaakt. Deze informatie diende zowel om de verwachte warmtestromen te schatten als om de simulatieresultaten te valideren. In dit project werd bijzondere nadruk gelegd op een zo nauwkeurig mogelijke simulatie van de drie warmteoverdrachtsmechanismen: geleiding door de verschillende lagen, vrije convectie en thermische straling. Door de simulatieresultaten te vergelijken met de infraroodmetingen werd de kwaliteit van het simulatiemodel geverifieerd.

Vervolgens werden verschillende geometrische configuraties en afzuiginstellingen onderzocht, wat resulteerde in een terugwinning van tot wel 60% van de restwarmte.